Anàlisi de l'aplicació del cable d'alumini d'automòbils d'alumini

L’elevada densitat i el cost dels cables tradicionals de coure en automòbils han impulsat la indústria a buscar materials alternatius per aconseguir una reducció de costos i un lleuger. L’alumini s’ha convertit en un substitut ideal del coure a causa de la seva bona conductivitat, baixa densitat i baix cost, però també té problemes com la baixa resistència i l’oxidació fàcil. L’article se centra en cables d’energia d’automòbils de gran secció i explora profundament les dificultats tècniques que s’han de resoldre en substituir el coure amb alumini, incloent conductivitat, força, fluix compressiu, oxidació i diferències en els coeficients d’expansió tèrmica. Analitzant els estàndards internacionals de fil de l’automoció, es va realitzar un estudi de viabilitat sobre la substitució del coure amb alumini i es va proposar una solució tècnica específica: utilitzant filferro d’alumini pur de la sèrie amb una àrea transversal més gran per substituir el fil de coure, seguint el principi de resistència equivalent; Proporcionant dues solucions de connexió de fils i terminals: soldadura de fricció i soldadura per ultrasons i utilitzar tubs de reducció de calor adhesiu de doble paret per segellar. L’article proporciona un nou camí amb valor de referència per a les empreses d’automòbils per aconseguir la reducció de costos i la lleugera.

Els arnesos de cablejat d'automòbils són a tot el cos del cotxe. Els cables tradicionals estan fabricats amb coure electrolític d’alta puresa forjats, dibuixats i articulats per processos especials. A causa de l'elevada densitat de coure, el pes total de l'arnès del cablejat del vehicle supera els 20kg i el cost és elevat, cosa que aporta pressió de cost a les empreses. Amb aquesta finalitat, la indústria explora activament materials alternatius per als cables de coure per assolir els objectius de reducció de costos i lleuger. Entre els materials de conductor comuns, l’alumini és un substitut ideal. Té una bona conductivitat, en segon lloc només per coure entre metalls utilitzats habitualment i té un pes lleuger. La seva densitat és al voltant del 30% del coure i el seu cost és de només un 20% ~ 30% de coure, però té problemes com la baixa resistència i la fàcil oxidació. Aquest article proposa una solució tècnica de referència per substituir el coure per alumini per a cables d’alimentació d’automòbils de gran secció.

1. Problemes tècnics que cal resoldre en substituir el coure per alumini

L’alumini és superior al coure en cost i qualitat, i s’ha convertit en un punt calent per a la reducció de costos i la investigació lleugera en empreses d’automòbils. Tot i això, l’alumini que substitueix el coure encara té algunes dificultats tècniques.

1) La conductivitat de l'alumini és inferior al coure. Si el problema es soluciona augmentant l’àrea de secció del fil d’alumini, l’especificació de fil d’alumini s’ha d’augmentar en 1 ~ 2 nivells, cosa que farà que l’arnès de fil d’alumini sigui més gran que l’arnès del fil de coure. Cal tenir en compte l’espai d’instal·lació i el radi de flexió a l’hora d’organitzar l’arnès.

2) L’alumini té una baixa resistència. La força mecànica és només 1 / 3 de la del coure, i és fàcil de trencar -se durant la carrega. Quan el cotxe condueix, el filferro vibra i és fàcil de trencar, de manera que cal augmentar la força del fil d’alumini.

3) L’alumini té un fenomen de fluix de compressió important. Al voltant dels 80 ℃, el fluix s’intensifica sota pressió, mentre que el coure ha d’estar per sobre dels 230 ℃ per mostrar un cert grau de compressió. Les característiques de la compressió de l’alumini faran que el punt de connexió s’afluixi amb els canvis de temperatura i el temps després que el terminal es redueixi, afectant el rendiment elèctric del filferro.

Per tant, la tecnologia de connexió d’alumini-coure requereix un disseny especial per assegurar un rendiment elèctric fiable durant tot el cicle de vida del producte.

4) L’alumini és químicament actiu. S’oxida fàcilment quan s’exposa a l’aire, formant una pel·lícula d’òxid d’alumini dens i dura. L’òxid d’alumini té fortes propietats d’aïllament i afectarà la conductivitat dels cables d’alumini. Quan l’alumini contacta amb els terminals de coure en un entorn humit i energitzat, és fàcil formar una reacció galvànica, provocant corrosió electroquímica a la connexió i corroint el conductor d’alumini. Cal evitar aquesta situació.

5) L’alumini i el coure tenen diferents coeficients d’expansió tèrmica. Després de l’alternança a llarg termini de calor i fred, la connexió és fàcil de deixar anar, afectant la fiabilitat del punt de connexió.

2. Anàlisi de funcions i solucions tècniques de l’alumini que substitueix el coure

1) Anàlisi de viabilitat

Internacionalment, hi ha tres principals estàndards de fil d'automòbils: americans, japonesos i europeus. Amb la integració global de la tecnologia industrial a la indústria de l’automòbil, els estàndards de filferro de diversos països s’apropen gradualment a la sèrie ISO d’estàndards internacionals. Actualment, la majoria dels OEM dels automòbils domèstics utilitzen cables de nucli de coure i segueixen els estàndards internacionals ISO 19642-5 i ISO 6722-1. Aquests dos estàndards tenen requisits tècnics similars per als cables de nucli de coure automobilístics, i tots dos especifiquen en detall la resistivitat, la tensió de suport i altres característiques dels cables. Entre ells, ISO 19642-5 té requisits més detallats per al rendiment del filferro.

Els cables d'alumini estrangers s'han utilitzat en aplicacions industrials des de fa almenys 30 anys. Es van utilitzar per primera vegada a la indústria de l'aviació i van començar a utilitzar -se en el camp de l'automòbil a principis del segle XXI. El 2013, es va publicar la Standard Internacional ISO 6722-2 per a cables d'alumini d'automòbils, i el 2019 es va publicar la ISO similar a la ISO 19642. Normes internacionals ISO 19642-6 i ISO 6722-2 proporcionen requisits tècnics per al diàmetre del conductor, la resistència, la resistivitat del volum d’aïllament, etc. Els dos estàndards són similars en contingut, i ISO 19642-6 té requisits més detallats per al rendiment de conductors d’alumini automobilístics. Per tant, el disseny del règim ha de considerar de forma exhaustiva aquests dos estàndards internacionals.

Els conductors d’alumini han d’equivalir als conductors de coure i complir tres punts: primer, han d’assegurar -se que tinguin una conductivitat similar i altres propietats als conductors de coure substituïts, garantint que la funció del circuit original es mantingui bàsicament mentre substitueix el material del conductor; En segon lloc, evitar que el fil d’alumini s’oxidi; En tercer lloc, aconseguir una connexió fiable entre el fil d’alumini i el terminal, perquè el material d’alumini té una duresa baixa i pot fatiga i trencar després de la flexió, l’enrotllament i la vibració d’alta freqüència.

2) Alternatives per als conductors de la línia elèctrica

Comparant els estàndards internacionals ISO 19642-5 i ISO 6722-1 per a conductors de coure i ISO 19642-6 i ISO 6722-2 per a conductors d'alumini, es pot veure que quan la resistència és similar, el conductor d'alumini necessita una especificació més gran per aconseguir una conductivitat similar a la del conductor de coure.

L’estàndard europeu d’alumini i aliatge d’alumini EN 573-3: 2003 estipula que l’aliatge d’alumini i alumini es pot dividir en 8 sèries. Entre ells, la sèrie 1 és el fil d'alumini pur amb un contingut d'alumini superior al 99%; Els aliatges d'alumini de la sèrie 2 a 8 són nous aliatges compostos basats en alumini desenvolupats afegint diferents proporcions de Si, Fe, Cu, Mg, Mn, nano-ceràmica i nanomaterials de carboni a alumini pur. La matriu és un aliatge reforçat amb calor. Sota la condició d’assegurar certa conductivitat, es maximitza la resistència a la tracció de l’aliatge d’alumini, alhora que s’assegura prou allargament.

Les característiques del filferro d’alumini pur de la 1 sèrie són una alta conductivitat, una bona conductivitat tèrmica, una resistència a la tracció de 60 ~ 110MPa i una allargament del conductor superior al 12%. És el conductor d'alumini més utilitzat per a cables d'automòbils. Aquest grau de fil d'alumini és adequat per a cordons d'alimentació de gran diàmetre.

En resum, es pot seguir el principi de resistència equivalent per substituir el filferro de coure per fil d’alumini pur per una àrea de secció més gran i la resistència dels cables abans i després de la substitució és la mateixa o tancada. Per exemple, l’àrea de secció transversal del fil de coure original és de 35mm2 i la resistència màxima del conductor per unitat de longitud a 20 ℃ és de 0,527mΩ / m. Cal augmentar l'especificació del conductor d'alumini amb el paràmetre de resistència més proper a 60mm2. En aquest moment, la resistència màxima del conductor per unitat de longitud a 20 ℃ és de 0,525mΩ / m.

3) Esquema de connexió entre cables i terminals

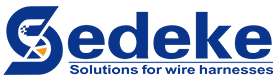

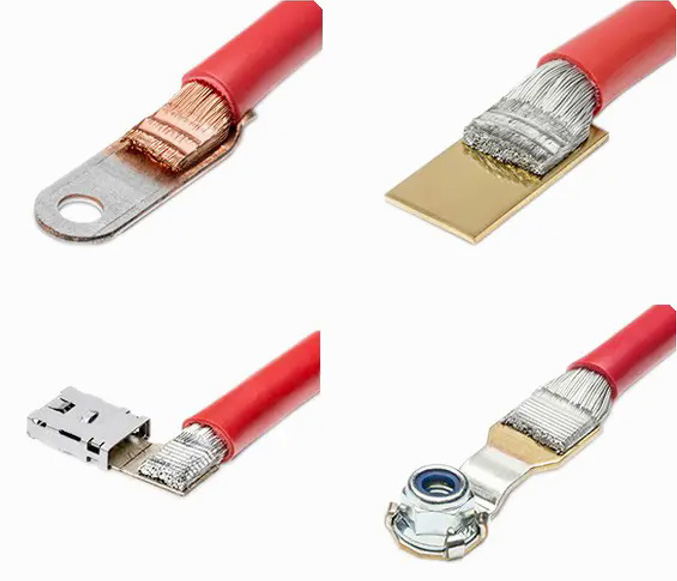

Solució de soldadura per fricció

La tecnologia de soldadura de fricció es va originar fa més de cent anys. Utilitza la calor generada per la fricció de la superfície de contacte de la peça per fer que la peça es deformi plàsticament sota pressió, aconseguint així la soldadura. Aquesta tecnologia s’utilitza àmpliament als camps civils i aeroespacials.

L’equip condueix la peça a generar molta calor per fricció, cosa que redueix la duresa del metall, millora la plasticitat i fa que els àtoms metàl·lics es difonguin i es refredin i es cristal·litzin els uns als altres per formar una articulació de soldadura de fricció ferma. Al mateix temps, la fricció d’alta velocitat destrueix la pel·lícula d’òxid a la superfície metàl·lica i millora la conductivitat de l’articulació soldada. En comparació amb la soldadura de fusió tradicional, la soldadura de fricció té les següents característiques: primer, l’articulació soldada té una gran resistència, qualitat estable, una bona consistència dels components i la força conjunta equival a la del material pare; En segon lloc, es pot estalviar energia i respectar el medi ambient, sense necessitat de barres de soldadura i gasos de protecció, no es generen gasos tòxics o nocius durant el procés de soldadura i els equips consumeixen poca potència; En tercer lloc, la soldadura de fricció pot aconseguir la soldadura de materials diferents, l’articulació no té porus ni inclusions i no es produeix cap corrosió electroquímica.

En aquesta solució, el terminal compost de coure-alumini amb forma de "L" adopta un procés de soldadura de fricció rotativa per connectar la placa de coure forjat final i el cilindre d'alumini pur de la cua. La placa de coure forjat s’utilitza per muntar a la bateria o l’arrencada. Està fabricat amb llautó, té una gran resistència, no és fàcil de trencar durant la instal·lació i la dorsal de superfície pot alleujar la corrosió electroquímica causada pel contacte entre el llautó i el cos del cotxe. El cilindre d’alumini pur de cua és una estructura buida columnar que s’utilitza per connectar el conductor d’alumini. Després que el conductor d'alumini sigui col·locat al cilindre d'alumini pur mitjançant equips especials, es redueix en equips de forja. El fil d’alumini pur i el cilindre d’alumini pur estan fets del mateix material i tenen el mateix coeficient d’expansió tèrmica, que pot evitar la fractura de fatiga quan les temperatures altes i baixes s’alternen a causa de la diferència en el coeficient d’expansió tèrmica.

Els avantatges d’aquesta solució són: la placa de coure forjat pot complir els requisits de muntatge i el tub d’alumini que connecta el fil d’alumini pot evitar la fractura de fatiga causada pels diferents coeficients d’expansió tèrmica del terminal tradicional de coure i el conductor d’alumini, que no només resol el problema de la força de la instal·lació terminal, sinó que soluciona el problema de la connexió entre el conductor d’alumini i el terminal.

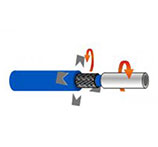

Després que el terminal estigui connectat al conductor d'alumini, es pot utilitzar un tub de reducció de calor de doble paret amb cola per segellar. El tub de reducció de calor té aïllament, resistència a la corrosió i resistència al desgast. Després d’escalfar -se per equips especials, la paret exterior s’encongeix i la cola sòlida de la paret interior es fon en cola líquida, que cobreix la part de la connexió terminal i la superfície de la pell d’aïllament del fil. Després del refredament i la solidificació, pot aconseguir la resistència al segellat i a la corrosió i evitar la corrosió de l’oxidació a l’articulació.

Solució de soldadura amb ultrasons

Des de la dècada de 1980, la tecnologia de soldadura metàl·lica ultrasònica s’ha aplicat a la soldadura de cables de cablejat, mitjançant l’energia de vibració de freqüència d’ultrasons per reorganitzar l’estructura de gelosia molecular metàl·lica i connectar els mateixos o diferents metalls. L’articulació soldada aconsegueix l’enllaç metal·lúrgic sense fondre el material parent, que pertany a la soldadura d’estat sòlid i pot evitar eficaçment la punxa i l’oxidació de la soldadura ordinària.

La tecnologia de soldadura ultrasònica s’utilitza àmpliament en la connexió de cables i cables, cables i terminals. El procés de soldadura és ràpid i es poden controlar els paràmetres del procés durant tot el procés. L’articulació soldada és un connector de metall pur, que no es veu fàcilment afectat per l’envelliment, el rigor i la fatiga. La connexió és ferma, la fiabilitat és alta i la resistència al contacte és baixa.

Aquesta tecnologia pot connectar els mateixos o diferents materials, com el coure i l’alumini. Com que el metall està directament soldat, no es requereix cap soldadura o flux addicional. A més, la soldadura ultrasònica té una baixa tensió tèrmica al material i bàsicament no canvia les propietats del material soldat i dels materials circumdants. La soldadura ultrasònica té un procés senzill, una gran resistència articular, una bona conductivitat i una àmplia gamma d’especificacions del conductor que es poden soldar. Es poden soldar conductors amb una superfície transversal de 160mm2 o fins i tot més gran. De forma similar a la tecnologia de soldadura de fricció, la tecnologia de soldadura per ultrasons és adequada per a la connexió de materials i formes diferents, com ara coure i alumini, filferro i placa, i s’utilitza àmpliament en la indústria del fil i del cable. Per tant, aquesta solució utilitza terminals de llautó, que estan connectats a conductors d’alumini pur mitjançant la tecnologia de soldadura d’ultrasons i es redueix i es fixen amb urpes als extrems dels terminals per millorar la fiabilitat de la connexió. De la mateixa manera, es pot utilitzar la tuberia de reducció de calor adhesiva de doble paret per segellar la connexió per evitar la corrosió d’oxidació a l’articulació.

3. Resum

A partir de la situació actual d’elevat cost i pesat pes dels cables de coure d’automòbils, aquest treball estudia els estàndards de rendiment de cables de coure i alumini i proposa una solució tècnica per substituir els cables de coure per cables d’alumini, proporcionant una nova manera per a les empreses per reduir costos i reduir el pes.

Màquina de tall automàtic de tall automàtic de la calor de la calor Màquina de tall automàtica EC-6800 Màquina de tall calent automàtic EC-6100H Màquina talladora de tubs corrugats EC-830 Màquina automàtica de tall de cables i tubs EC-6500 Màquina automàtica de tall de cables EC-810 Màquina de tall rotativa automàtica EC-850X Màquina talladora de tubs corrugats EC-821 Màquina de tall automàtica multifuncional EC-890 Màquina de tall automàtic de tubs automàtics EC-870 Màquina de tall automàtica EC-816 Màquina de tall d'alta velocitat EC-823 Màquina automàtica de tall de cables EC-805 Màquina talladora de tubs corrugats EC-860 Màquina de tall automàtic de tubs EC-830F amb sistema d’alimentació Màquina automàtica de tall de cables i tubs EC-3100

Màquina de tall automàtic de tall automàtic de la calor de la calor Màquina de tall automàtica EC-6800 Màquina de tall calent automàtic EC-6100H Màquina talladora de tubs corrugats EC-830 Màquina automàtica de tall de cables i tubs EC-6500 Màquina automàtica de tall de cables EC-810 Màquina de tall rotativa automàtica EC-850X Màquina talladora de tubs corrugats EC-821 Màquina de tall automàtica multifuncional EC-890 Màquina de tall automàtic de tubs automàtics EC-870 Màquina de tall automàtica EC-816 Màquina de tall d'alta velocitat EC-823 Màquina automàtica de tall de cables EC-805 Màquina talladora de tubs corrugats EC-860 Màquina de tall automàtic de tubs EC-830F amb sistema d’alimentació Màquina automàtica de tall de cables i tubs EC-3100 Màquina de pelar filferro pneumàtica UniStrip 2016 Màquina peladora de cables elèctrics UniStrip 2018E CS-4507 Màquina de desplaçament multifuncional de filferro CS-5507 Màquina peladora automàtica de cables coaxials CS-5515 Màquina peladora automàtica de cables coaxials CS-100 Rotary Stripping Machine Màquina peladora de cables amb blindatge trenat CS-400 Màquina peladora de cables semiautomàtica de fulla rotativa Màquina peladora de cables coaxials CS-2486 ACS-9580 Màquina peladora automàtica de cables coaxials ACS-9680 Màquina peladora automàtica de cables coaxials

Màquina de pelar filferro pneumàtica UniStrip 2016 Màquina peladora de cables elèctrics UniStrip 2018E CS-4507 Màquina de desplaçament multifuncional de filferro CS-5507 Màquina peladora automàtica de cables coaxials CS-5515 Màquina peladora automàtica de cables coaxials CS-100 Rotary Stripping Machine Màquina peladora de cables amb blindatge trenat CS-400 Màquina peladora de cables semiautomàtica de fulla rotativa Màquina peladora de cables coaxials CS-2486 ACS-9580 Màquina peladora automàtica de cables coaxials ACS-9680 Màquina peladora automàtica de cables coaxials Màquina de prensar terminals UniCrimp TM-20 Màquina de crimpar automàtica de terminals de filferro TM-20S Màquina de crimpar terminals TM-200 Màquina de crimping de Jack registrada TM-10p TM-E140 Màquina de terminals de terminals de virola de pre-aïllament i crimpadora TM-E140S Màquina de crimpar de virola de pelat automàtica de filferro TM-P300 Terminal Pneumàtic Màquina de Crimping Màquina de crimpar terminal elèctric TM-E116 Màquina de crimpar terminals pneumàtics TM-P120 Aplicador pneumàtic de crimpat SAT-AS6P Aplicador de crimpat mecànic SAT-MS6 Aplicador de crimpat de terminals d'alimentació lateral Aplicador de crimpat de terminals d'alimentació posterior Aplicador de crimpat de terminals de bandera Aplicador de crimpat per a terminals aïllats Màquina de crimpar de terminals de servo intel·ligent de la sèrie TM Aplicador mecànic SAT-MS5 OTP Màquina de crimpar terminal automàtica TM-25M TM-CS6 Màquina de crimpar cinturó de coure ultra silenciosa

Màquina de prensar terminals UniCrimp TM-20 Màquina de crimpar automàtica de terminals de filferro TM-20S Màquina de crimpar terminals TM-200 Màquina de crimping de Jack registrada TM-10p TM-E140 Màquina de terminals de terminals de virola de pre-aïllament i crimpadora TM-E140S Màquina de crimpar de virola de pelat automàtica de filferro TM-P300 Terminal Pneumàtic Màquina de Crimping Màquina de crimpar terminal elèctric TM-E116 Màquina de crimpar terminals pneumàtics TM-P120 Aplicador pneumàtic de crimpat SAT-AS6P Aplicador de crimpat mecànic SAT-MS6 Aplicador de crimpat de terminals d'alimentació lateral Aplicador de crimpat de terminals d'alimentació posterior Aplicador de crimpat de terminals de bandera Aplicador de crimpat per a terminals aïllats Màquina de crimpar de terminals de servo intel·ligent de la sèrie TM Aplicador mecànic SAT-MS5 OTP Màquina de crimpar terminal automàtica TM-25M TM-CS6 Màquina de crimpar cinturó de coure ultra silenciosa ESC-BX1 Màquina de tallar i pelar filferro Màquina de tallar i pelar filferro ESC-BX4 ESC-BX30 Màquina automàtica de tallar i pelar cables grans ESC-BX30S Màquina automàtica de tall i pelat de cables enfundats ESC-BX30SNY Màquina peladora de cables rotativa automàtica Màquina de tallar i pelar filferro ESC-BX6 Màquina de tallar i pelar filferro ESC-BX7 ESC-BX8S Màquina de tallar i pelar cables de funda Màquina de tallar i pelar filferro ESC-BX8PR ESC-BX9 Màquina automàtica de tall i pelat ESC-BX30SC Màquina automàtica de tallar i pelar cables Màquina automàtica de tall i pelat ESC-BX120 ESC-BX35R Multi-function Rotary Cable Stripping Machine ESC-BX120S Màquina de tallar i pelar cables de múltiples nuclis Màquina automàtica de tallar i pelar cables ESC-BX60 Màquina automàtica de tallar i pelar cables ESC-BX300 ESC-BX16 Màquina peladora de filferro ESC-BX20SF Màquina de tall i pelat de fils dobles plans ESC-BZ06 Màquina peladora i dobladora de tall de filferro ESC-BZ16 Màquina automàtica de tall i flexió

ESC-BX1 Màquina de tallar i pelar filferro Màquina de tallar i pelar filferro ESC-BX4 ESC-BX30 Màquina automàtica de tallar i pelar cables grans ESC-BX30S Màquina automàtica de tall i pelat de cables enfundats ESC-BX30SNY Màquina peladora de cables rotativa automàtica Màquina de tallar i pelar filferro ESC-BX6 Màquina de tallar i pelar filferro ESC-BX7 ESC-BX8S Màquina de tallar i pelar cables de funda Màquina de tallar i pelar filferro ESC-BX8PR ESC-BX9 Màquina automàtica de tall i pelat ESC-BX30SC Màquina automàtica de tallar i pelar cables Màquina automàtica de tall i pelat ESC-BX120 ESC-BX35R Multi-function Rotary Cable Stripping Machine ESC-BX120S Màquina de tallar i pelar cables de múltiples nuclis Màquina automàtica de tallar i pelar cables ESC-BX60 Màquina automàtica de tallar i pelar cables ESC-BX300 ESC-BX16 Màquina peladora de filferro ESC-BX20SF Màquina de tall i pelat de fils dobles plans ESC-BZ06 Màquina peladora i dobladora de tall de filferro ESC-BZ16 Màquina automàtica de tall i flexió TM-200SC Màquina de crimpar de terminals de tira automàtica i paquet meteorològic TM-20SCM Màquina automàtica de pelar i engarzar cables multinucli TM-80SCS Servo Màquina de desmuntatge i crimpatge TM-30SC Màquina de pelar i engarzar TM-15SCE Màquina de desmuntatge i crimpat elèctrics TM-20SCS Servo Màquina de desmuntatge i crimpatge TM-15SC Màquina de pelar i engarzar

TM-200SC Màquina de crimpar de terminals de tira automàtica i paquet meteorològic TM-20SCM Màquina automàtica de pelar i engarzar cables multinucli TM-80SCS Servo Màquina de desmuntatge i crimpatge TM-30SC Màquina de pelar i engarzar TM-15SCE Màquina de desmuntatge i crimpat elèctrics TM-20SCS Servo Màquina de desmuntatge i crimpatge TM-15SC Màquina de pelar i engarzar ACC-101 Màquina de crimpar terminal automàtic d'un sol cap ACC-102A Màquina de crimpar terminals totalment automàtica (ambdós extrems) ACC-102B Màquina de crimpar automàtica de doble terminal ACC-105 Màquina de llauna d'immersió final d'un sol cap totalment automàtica ACC-106 Màquina de llauna d'immersió final de 5 fils totalment automàtica ACC-202UP Cut completament automàtic, tira, crimp, inserció i màquina de tubs de calor de calor Màquina de soldadura automàtica ACC-308B per a les dues cares ACC-208 Màquina de prensar totalment automàtica (ambdós extrems) ACC-508 Màquina de torsió, soldadura i crimpada totalment automàtica ACC-608 Màquina de tallar i engarzar cables plans totalment automàtica

ACC-101 Màquina de crimpar terminal automàtic d'un sol cap ACC-102A Màquina de crimpar terminals totalment automàtica (ambdós extrems) ACC-102B Màquina de crimpar automàtica de doble terminal ACC-105 Màquina de llauna d'immersió final d'un sol cap totalment automàtica ACC-106 Màquina de llauna d'immersió final de 5 fils totalment automàtica ACC-202UP Cut completament automàtic, tira, crimp, inserció i màquina de tubs de calor de calor Màquina de soldadura automàtica ACC-308B per a les dues cares ACC-208 Màquina de prensar totalment automàtica (ambdós extrems) ACC-508 Màquina de torsió, soldadura i crimpada totalment automàtica ACC-608 Màquina de tallar i engarzar cables plans totalment automàtica Màquina de processament de tubs retràctils HSM-60 Màquina de processament de tubs retràctils HSM-70 Màquina de processament de tubs retràctils HDM-80B Màquina de processament de tubs retràctils HSM-90 Màquina de processament de tubs retràctils HSM-25M HSM-120 Màquina de calefacció per tub retràctil Màquina de processament de tubs retràctils HSM-160 Màquina d'escalfament de tubs termocontraíbles HDM-80A Màquina de processament de tubs termocontraíbles tancats HSM-260E Màquina de processament de tubs retràctils oberts HSM-260O Màquina intel·ligent de processament de tubs termocontraíbles HSM-20

Màquina de processament de tubs retràctils HSM-60 Màquina de processament de tubs retràctils HSM-70 Màquina de processament de tubs retràctils HDM-80B Màquina de processament de tubs retràctils HSM-90 Màquina de processament de tubs retràctils HSM-25M HSM-120 Màquina de calefacció per tub retràctil Màquina de processament de tubs retràctils HSM-160 Màquina d'escalfament de tubs termocontraíbles HDM-80A Màquina de processament de tubs termocontraíbles tancats HSM-260E Màquina de processament de tubs retràctils oberts HSM-260O Màquina intel·ligent de processament de tubs termocontraíbles HSM-20 Màquina de tall de blindatge de cable d'alta tensió CS-9070 Màquina plegable de blindatge de cable FS-9053 Màquina de processament de blindatge de cable ACS-9100 Sistema de processament automàtic de blindatge de cable ACS-9200 ACS-9300 Màquina de processament de cables d'alta tensió automotriu Màquina de processament de cables d'alta tensió ACS-9500 Màquina de tall de paper d'alumini FC-9312 Màquina peladora de cables CS-9120

Màquina de tall de blindatge de cable d'alta tensió CS-9070 Màquina plegable de blindatge de cable FS-9053 Màquina de processament de blindatge de cable ACS-9100 Sistema de processament automàtic de blindatge de cable ACS-9200 ACS-9300 Màquina de processament de cables d'alta tensió automotriu Màquina de processament de cables d'alta tensió ACS-9500 Màquina de tall de paper d'alumini FC-9312 Màquina peladora de cables CS-9120 STB-10 Machine Automatic Tapet Màquina empaquetadora de cintes adhesives STB-60 Màquina empaquetadora de cintes d'escriptori STB-55 Màquina automàtica de tall de cinta STC-50 Màquina de cinta de mà STP-B Màquina d'embolcall de cinta de bateria de liti de mà STP-F Màquina de cinta automàtica STP-C Embolcalladora automàtica de cinta STP-D Màquina automàtica d'empaquetament de cintes STP-AS

STB-10 Machine Automatic Tapet Màquina empaquetadora de cintes adhesives STB-60 Màquina empaquetadora de cintes d'escriptori STB-55 Màquina automàtica de tall de cinta STC-50 Màquina de cinta de mà STP-B Màquina d'embolcall de cinta de bateria de liti de mà STP-F Màquina de cinta automàtica STP-C Embolcalladora automàtica de cinta STP-D Màquina automàtica d'empaquetament de cintes STP-AS Màquina automàtica de bobinatge de filferro CMCW-200T amb funció de comptador Màquina de bobinatge i empaquetament de comptador automàtic d'escriptori CMCW-300F Màquina de bobinatge automàtica de filferro tipus pis amb funció de comptador Màquina d'enrotllament i empaquetament de filferro de cable de comptatge de comptador de terra WT-645S Màquina automàtica de bobinatge i lligat de filferro amb funció de classificació Màquina automàtica de bobinatge de filferro amb funció de classificació Màquina automàtica de bobinatge i lligat de filferro

Màquina automàtica de bobinatge de filferro CMCW-200T amb funció de comptador Màquina de bobinatge i empaquetament de comptador automàtic d'escriptori CMCW-300F Màquina de bobinatge automàtica de filferro tipus pis amb funció de comptador Màquina d'enrotllament i empaquetament de filferro de cable de comptatge de comptador de terra WT-645S Màquina automàtica de bobinatge i lligat de filferro amb funció de classificació Màquina automàtica de bobinatge de filferro amb funció de classificació Màquina automàtica de bobinatge i lligat de filferro Prealimentador automàtic de filferro PF-08 Màquina de prealimentació automàtica PF-30 Màquina de prealimentació automàtica PF-60 Màquina de prealimentació automàtica de filferro PF-150 Màquina de bobinar cable CC 380 Màquina automàtica d'enrotllament de cable CC 680 Màquina de bobina de cable CC 380D PF-120 Gran màquina automàtica de prealimentació de filferro Prealimentador automàtic de filferro PF-90 Prealimentador automàtic PF-100 Prealimentador automàtic de filferro PF-04 Prealimentador automàtic de filferro PF-06 Prealimentador automàtic de filferro PF-05

Prealimentador automàtic de filferro PF-08 Màquina de prealimentació automàtica PF-30 Màquina de prealimentació automàtica PF-60 Màquina de prealimentació automàtica de filferro PF-150 Màquina de bobinar cable CC 380 Màquina automàtica d'enrotllament de cable CC 680 Màquina de bobina de cable CC 380D PF-120 Gran màquina automàtica de prealimentació de filferro Prealimentador automàtic de filferro PF-90 Prealimentador automàtic PF-100 Prealimentador automàtic de filferro PF-04 Prealimentador automàtic de filferro PF-06 Prealimentador automàtic de filferro PF-05

Comprovador de força de tracció de terminals PFM-220 Comprovador de força de tracció de terminals PFM-300 Comprovador de força de tracció PFM-200 per a terminals de cable Analitzador de secció de terminals TCA-120 Analitzador de secció de terminals TCA-120S Analitzador de secció de la transversió terminal TCA-150 Màquina de mesurar la força de tracció PFM-50

Comprovador de força de tracció de terminals PFM-220 Comprovador de força de tracció de terminals PFM-300 Comprovador de força de tracció PFM-200 per a terminals de cable Analitzador de secció de terminals TCA-120 Analitzador de secció de terminals TCA-120S Analitzador de secció de la transversió terminal TCA-150 Màquina de mesurar la força de tracció PFM-50