Toepassingsanalyse van auto -aluminium stroomkabel

De hoge dichtheid en kosten van traditionele koperen draden in auto's hebben de industrie ertoe aangezet om alternatief materiaal te zoeken om kostenreductie en lichtgewicht te bereiken. Aluminium is een ideale vervanging voor koper geworden vanwege zijn goede geleidbaarheid, lage dichtheid en lage kosten, maar het heeft ook problemen zoals lage sterkte en gemakkelijke oxidatie. Het artikel richt zich op grote stroomkabels in de automobiel, en onderzoekt diep de technische problemen die moeten worden opgelost bij het vervangen van koper door aluminium, inclusief geleidbaarheid, sterkte, compressieve kruip, oxidatie en verschillen in thermische expansiecoëfficiënten. Door het analyseren van internationale autodraadstandaarden, werd een haalbaarheidsonderzoek naar de vervanging van koper door aluminium uitgevoerd en werd een specifieke technische oplossing voorgesteld: met behulp van 1 serie zuivere aluminium draad met een groter dwarsdoorsnede-gebied om koperdraad te vervangen, volgens het principe van equivalent resistentie; Biedt twee draad- en terminalverbindingsoplossingen: wrijvingslassen en ultrasoon lassen, en met behulp van dubbelwandige lijmwarmte krimpende slang voor afdichting. Het artikel biedt een nieuw pad met referentiewaarde voor autobedrijven om kostenreductie en lichtgewicht te bereiken.

Automotive bedrading -harnassen staan over het hele autorichaam. Traditionele draden zijn gemaakt van hoge zuivere elektrolytisch koper gesmeed, getekend en scharnieren door speciale processen. Vanwege de hoge dichtheid van koper, is het totale gewicht van de kabelboom van het voertuig bedrag van 20 kg en de kosten zijn hoog, wat kostendruk voor ondernemingen oplevert. Daartoe onderzoekt de industrie actief alternatieve materialen voor koperen draden om de doelen van kostenreductie en lichtgewicht te bereiken. Onder gemeenschappelijke geleidersmaterialen is aluminium een ideale vervanger. Het heeft een goede geleidbaarheid, de tweede alleen voor koper onder veelgebruikte metalen, en is licht in gewicht. De dichtheid is ongeveer 30% koper en de kosten zijn slechts 20% ~ 30% koper, maar het heeft problemen zoals lage sterkte en gemakkelijke oxidatie. Dit artikel stelt een referentie-technische oplossing voor voor het vervangen van koper door aluminium voor grote stroomkabels voor autoschief.

1.Technische problemen die moeten worden opgelost bij het vervangen van koper door aluminium

Aluminium is superieur aan koper in kosten en kwaliteit, en is een hotspot geworden voor kostenreductie en lichtgewicht onderzoek bij autobedrijven. Aluminium die koper vervangt, wordt echter nog steeds geconfronteerd met enkele technische problemen.

1) De geleidbaarheid van aluminium is inferieur aan koper. Als het probleem wordt opgelost door het dwarsdoorsnedegebied van aluminiumdraad te vergroten, moet de aluminium draadspecificatie worden verhoogd met 1 ~ 2 niveaus, waardoor het aluminium draadharnas groter wordt dan het koperdraadharnas. De installatieruimte en buigradius moeten worden overwogen bij het regelen van het harnas.

2) Aluminium heeft een lage sterkte. De mechanische sterkte is slechts 1 / 3 van die van koper, en het is gemakkelijk om te worden verbroken tijdens het krimpen. Wanneer de auto rijdt, trilt de draad en is het gemakkelijk te breken, dus de sterkte van de aluminium draad moet worden verhoogd.

3) Aluminium heeft een aanzienlijk kruipfenomeen. Rond 80 ℃ ℃, de kruip intensiveert onder druk, terwijl koper boven 230 ℃ moet zijn om een zekere mate van compressieve kruip te tonen. De compressieve kruipeigenschappen van aluminium zullen ertoe leiden dat het verbindingspunt loskomt met temperatuurveranderingen en tijd nadat de terminal is gekrompen, wat de elektrische prestaties van de draad beïnvloedt.

Daarom vereist aluminium-koper verbindingstechnologie een speciaal ontwerp om betrouwbare elektrische prestaties te garanderen gedurende de levenscyclus van het product.

4) Aluminium is chemisch actief. Het wordt gemakkelijk geoxideerd wanneer het wordt blootgesteld aan lucht en vormt een dichte en harde aluminiumoxidefilm. Aluminiumoxide heeft sterke isolatie -eigenschappen en zal de geleidbaarheid van aluminium draden beïnvloeden. Wanneer aluminium koperen terminals in een vochtige en bekrachtigde omgeving contact maakt, is het gemakkelijk om een galvanische reactie te vormen, waardoor elektrochemische corrosie bij de verbinding wordt veroorzaakt en de aluminiumgeleider wordt gecorrodeerd. Deze situatie moet worden vermeden.

5) Aluminium en koper hebben verschillende thermische expansiecoëfficiënten. Na langdurige afwisseling van warm en koud, is de verbinding gemakkelijk te los te maken, wat de betrouwbaarheid van het verbindingspunt beïnvloedt.

2. Faillibiliteitsanalyse en technische oplossingen van aluminium die koper vervangt

1) Haalbaarheidsanalyse

Internationaal zijn er drie hoofdnormen voor autodraad: Amerikaans, Japans en Europees. Met de wereldwijde integratie van industriële technologie in de auto -industrie komen de draadnormen van verschillende landen geleidelijk dichter bij de ISO -reeks internationale normen. Momenteel gebruiken de meeste binnenlandse auto-OEM's koperen kerndraden en volgen de ISO 19642-5 en ISO 6722-1 internationale normen. Deze twee normen hebben vergelijkbare technische vereisten voor koperen kerndraden voor auto's en specificeren beide de weerstand, bestand tegen spanning en andere kenmerken van de draden in detail. Onder hen heeft ISO 19642-5 meer gedetailleerde vereisten voor draadprestaties.

Buitenlandse aluminium draden worden al minstens 30 jaar in industriële toepassingen gebruikt. Ze werden voor het eerst gebruikt in de luchtvaartindustrie en begonnen in het begin van de 21e eeuw te worden gebruikt in het automobielveld. In 2013 werd de officiële internationale standaard ISO 6722-2 voor Automotive Aluminium Wires uitgebracht en in 2019 werd de vergelijkbare ISO 19642-6 uitgebracht. Internationale normen ISO 19642-6 en ISO 6722-2 bieden technische vereisten voor de diameter van de geleiders, weerstand, isolatievolumeweerstand, enz. De twee normen zijn vergelijkbaar in inhoud, en ISO 19642-6 heeft meer gedetailleerde vereisten voor de prestaties van automotive aluminiumgeleiders. Daarom moet het ontwerp van de regeling deze twee internationale normen volledig overwegen.

Aluminium geleiders moeten gelijkwaardig zijn aan koperen geleiders en drie punten voldoen: ten eerste moeten ze ervoor zorgen dat ze een vergelijkbare geleidbaarheid en andere eigenschappen hebben als de vervangen koperen geleiders, zodat de oorspronkelijke circuitfunctie in principe wordt gehandhaafd tijdens het vervangen van het geleidersmateriaal; Ten tweede, voorkom dat de aluminium draad wordt geoxideerd; Ten derde, bereik een betrouwbare verbinding tussen de aluminiumdraad en de terminal, omdat het aluminiummateriaal een lage hardheid heeft en kan vermoeien en breken na buiging, wikkelen en hoogfrequente trillingen.

2) Alternatieven voor stroomlijngeleiders

Vergelijking van de International Standards ISO 19642-5 en ISO 6722-1 voor koperen dirigenten, en ISO 19642-6 en ISO 6722-2 voor aluminium geleiders, is te zien dat wanneer de weerstand vergelijkbaar is, de aluminiumgeleider een grotere specificatie nodig heeft om een geleidbaarheid te bereiken die vergelijkbaar is met die van de Copper Geleider.

De Europese aluminium en aluminiumlegeringsamenstelling Standaard EN 573-3: 2003 bepaalt dat aluminium en aluminiumlegeringen kunnen worden onderverdeeld in 8-series. Onder hen is serie 1 pure aluminium draad met een aluminiumgehalte van meer dan 99%; Serie 2 tot 8 aluminiumlegeringen zijn nieuwe op aluminium gebaseerde samengestelde legeringen ontwikkeld door verschillende verhoudingen Si, Fe, Cu, MG, MN, Nano-Ceramics en koolstofnanomaterialen toe te voegen aan zuiver aluminium. De matrix is een warmtebehandelde versterkte legering. Onder de voorwaarde om een bepaalde geleidbaarheid te waarborgen, wordt de treksterkte van de aluminiumlegering gemaximaliseerd, terwijl voldoende verlenging wordt gewaarborgd.

De kenmerken van 1 serie zuivere aluminium draad zijn een hoge geleidbaarheid, goede thermische geleidbaarheid, treksterkte van 60 ~ 110MPa en geleiderverlenging groter dan 12%. Het is de meest gebruikte aluminium geleider voor autokabels. Deze graad van aluminium draad is geschikt voor netsnoeren met grote diameter.

Samenvattend kan het principe van equivalente weerstand worden gevolgd om koperdraad te vervangen door zuivere aluminium draad door een groter dwarsdoorsnedegebied, en de weerstand van de draden voor en na vervanging is hetzelfde of dichtbij. Het dwarsdoorsnedeoppervlak van de oorspronkelijke koperdraad is bijvoorbeeld 35 mm2 en de maximale weerstand van de geleider per lengte-eenheid bij 20 ℃ is 0,527 mΩ / m. De aluminium geleiderspecificatie met de dichtstbijzijnde weerstandsparameter moet worden verhoogd tot 60 mm2. Op dit moment is de maximale weerstand van de geleider per lengte -eenheid bij 20 ℃ 0,525 mΩ / m.

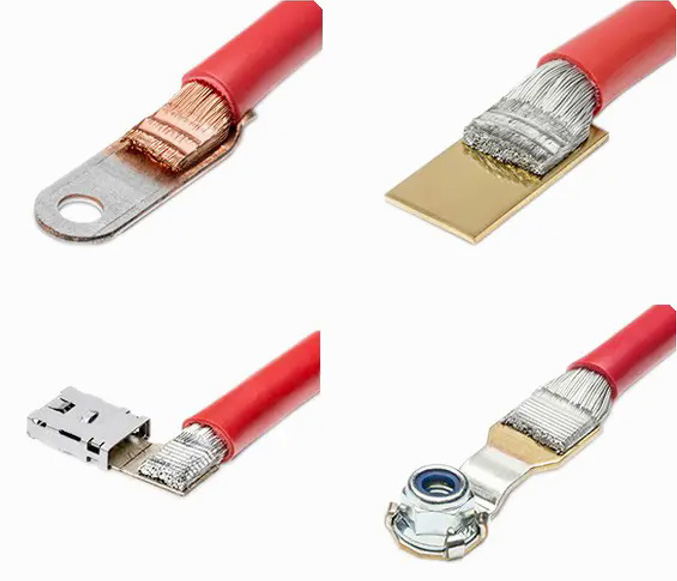

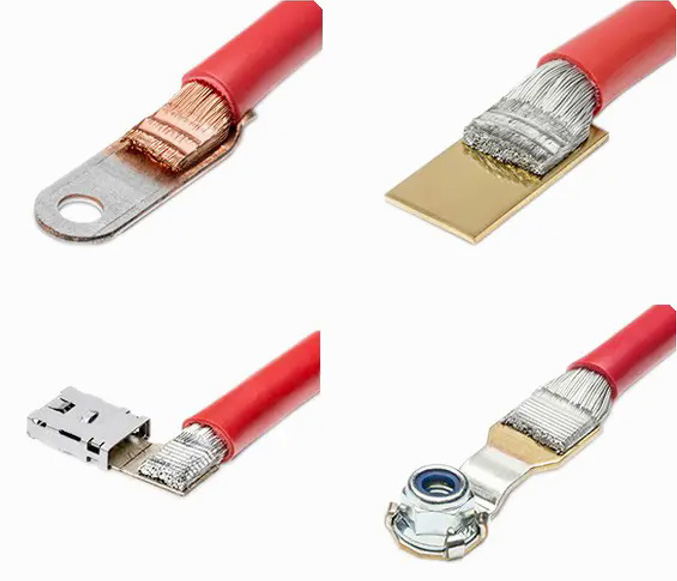

3) Verbindingsschema tussen draden en terminals

① fictie lasoplossing

Wrijvingslastechnologie is meer dan honderd jaar geleden ontstaan. Het gebruikt de warmte die wordt gegenereerd door de wrijving van het contactoppervlak van het werkstuk om het werkstuk onder druk plastisch te vervormen, waardoor het lassen wordt bereikt. Deze technologie wordt veel gebruikt in de civiele en ruimtevaartvelden.

De apparatuur drijft het werkstuk aan om veel warmte te genereren door wrijving, die de hardheid van het metaal vermindert, de plasticiteit verbetert en de metaalatomen diffuus en koelt en elkaar koelt en kristalliseren om een stevig wrijvingslasgewricht te vormen. Tegelijkertijd vernietigt high-speed wrijving de oxidefilm op het metaaloppervlak en verbetert de geleidbaarheid van het gelaste gewricht. In vergelijking met traditioneel fusielassen heeft wrijvingslassen de volgende kenmerken: ten eerste heeft het gelaste gewricht hoge sterkte, stabiele kwaliteit, goede componentconsistentie en de gewrichtssterkte is equivalent aan die van het moedermateriaal; Ten tweede is het energiebesparende en milieuvriendelijk, zonder de noodzaak van lasstangen en beschermende gassen, worden er tijdens het lasproces geen giftige of schadelijke gassen gegenereerd en verbruikt de apparatuur weinig stroom; Ten derde kan wrijvingslassen het lassen van ongelijksoortige materialen bereiken, het gewricht heeft geen poriën of insluitsels en treedt geen elektrochemische corrosie op.

In deze oplossing neemt de "L" -vormige koper-aluminium samengestelde terminal een roterend wrijvingslasproces aan om de gesmede koperplaat en de pure aluminiumcilinder van de staart aan te sluiten. De gesmede koperenplaat wordt gebruikt om te monteren naar de batterij of starter. Het is gemaakt van messing, heeft hoge sterkte, is niet gemakkelijk te breken tijdens de installatie en het oppervlaktebinnen kan de elektrochemische corrosie verlichten die wordt veroorzaakt door het contact tussen het messing en het autorichaam. De staart zuivere aluminiumcilinder is een holle holle structuur die wordt gebruikt om de aluminium geleider te verbinden. Nadat de aluminium geleider in de pure aluminiumcilinder is geplaatst door speciale apparatuur, wordt deze gekrompen door het smeden van apparatuur. De zuivere aluminiumdraad en de zuivere aluminiumcilinder zijn gemaakt van hetzelfde materiaal en hebben dezelfde thermische expansiecoëfficiënt, die vermoeidheidsfractuur kan voorkomen wanneer hoge en lage temperaturen afwisselen vanwege het verschil in thermische expansiecoëfficiënt.

De voordelen van deze oplossing zijn: de vervalste koperenplaat kan voldoen aan de assemblagevereisten, en de aluminium buis die de aluminium draad verbindt, kan vermoeidheidsbreuk voorkomen die wordt veroorzaakt door de verschillende thermische expansiecoëfficiënten van de traditionele koperen terminal en de aluminiumgeleider, die niet alleen het probleem van terminale installatiesterkte oplost, maar ook oplost van het probleem van de aansluiting en de aansluiting.

Nadat de terminal is aangesloten op de aluminiumgeleider, kan een dubbelwandige warmte krimpbuis met lijm worden gebruikt voor afdichtingen. De warmte krimpbuis heeft isolatie, corrosieweerstand en slijtvastheid. Na te zijn verwarmd door speciale apparatuur, krimpt de buitenwand en de vaste lijm op de binnenwand smolt in vloeibare lijm, waarbij het aansluitbindingspart en het oppervlak van de draad isolatiehuid bedekt. Na koeling en stolling kan het afdichtings- en corrosieweerstand bereiken en oxidatiecorrosie bij het gewricht voorkomen.

②ultrasone lasoplossing

Sinds de jaren tachtig is ultrasone metaallastechnologie toegepast op het lassen van het kabelboom, met behulp van ultrasone frequentievibratie -energie om de metaalmoleculaire roosterstructuur te reorganiseren en dezelfde of verschillende metalen te verbinden. Het gelaste gewricht bereikt metallurgische binding zonder het oudermateriaal te smelten, dat tot lassen van vaste toestand behoort en de spinter en oxidatie van gewoon lassen effectief kan vermijden.

Ultrasone lastechnologie wordt veel gebruikt bij het aansluiten van draden en draden, draden en terminals. Het lasproces is snel en de procesparameters kunnen gedurende het hele proces worden gecontroleerd. De gelaste gewricht is een pure metaalconnector, die niet gemakkelijk kan worden beïnvloed door veroudering, kruip en vermoeidheid. De verbinding is stevig, de betrouwbaarheid is hoog en de contactweerstand is laag.

Deze technologie kan dezelfde of verschillende materialen verbinden, zoals koper en aluminium. Omdat het metaal direct is gelast, is geen extra soldeer of flux vereist. Bovendien heeft ultrasoon lassen lage thermische spanning op het materiaal en verandert in feite de eigenschappen van het gelaste materiaal en de omliggende materialen niet. Ultrasoon lassen heeft een eenvoudig proces, hoge gewrichtssterkte, goede geleidbaarheid en een breed scala aan geleidersspecificaties die kunnen worden gelast. Geleiders met een dwarsdoorsnede van 160 mm2 of zelfs groter kunnen worden gelast. Vergelijkbaar met wrijvingslaasstechnologie, is ultrasone lastechnologie geschikt voor het aansluiten van ongelijksoortige materialen en vormen, zoals koper en aluminium, draad en plaat, en wordt veel gebruikt in de draad- en kabelindustrie. Daarom maakt deze oplossing gebruik van koperen terminals, die zijn verbonden met pure aluminiumgeleiders via ultrasone lastechnologie, en worden ze gekrompen en gefixeerd met klauwen aan de uiteinden van de terminals om de betrouwbaarheid van de verbinding te verbeteren. Evenzo kan dubbelwandige lijmwarmte krimpende slangbuizen worden gebruikt om de verbinding te verzegelen om oxidatiecorrosie bij het gewricht te voorkomen.

3. Samenvatting

Op basis van de huidige situatie van hoge kosten en zwaar gewicht van koperen draden van auto's, bestudeert dit artikel de prestatienormen van koper- en aluminium draden en stelt dit een technische oplossing voor voor het vervangen van koperen draden door aluminium draden, die een nieuwe manier bieden voor ondernemingen om de kosten te verlagen en het gewicht te verlagen.

EC-6100 Automatische warmte krimpbuis snijmachine EC-6800 Automatische snijmachine EC-6100H Automatische hot snutting machine EC-830 snijmachine voor gegolfde buizen EC-6500 Automatische kabel- en buissnijmachine EC-810 Automatische kabelsnijmachine EC-850X Automatische roterende snijmachine EC-821 snijmachine voor gegolfde buizen EC-890 multifunctionele automatische snijmachine EC-870 High-Power Automatic Tube Cutting Machine EC-816 Automatische snijmachine EC-823 hogesnelheidssnijmachine EC-805 Automatische kabelsnijmachine EC-860 snijmachine voor gegolfde buizen EC-830F Automatische buissnijmachine met voedingssysteem EC-3100 Automatische kabel- en buissnijmachine

EC-6100 Automatische warmte krimpbuis snijmachine EC-6800 Automatische snijmachine EC-6100H Automatische hot snutting machine EC-830 snijmachine voor gegolfde buizen EC-6500 Automatische kabel- en buissnijmachine EC-810 Automatische kabelsnijmachine EC-850X Automatische roterende snijmachine EC-821 snijmachine voor gegolfde buizen EC-890 multifunctionele automatische snijmachine EC-870 High-Power Automatic Tube Cutting Machine EC-816 Automatische snijmachine EC-823 hogesnelheidssnijmachine EC-805 Automatische kabelsnijmachine EC-860 snijmachine voor gegolfde buizen EC-830F Automatische buissnijmachine met voedingssysteem EC-3100 Automatische kabel- en buissnijmachine UniStrip 2016 Pneumatische draadstripmachine UniStrip 2018E elektrische kabelstripmachine CS-4507 Multifunctionele draadstripmachine CS-5507 Automatische stripmachine voor coaxkabels CS-5515 Automatische stripmachine voor coaxkabels CS-100 Rotary Stripping Machine CS-400 kabelstripmachine met gevlochten afscherming Halfautomatische kabelstripmachine met roterende messen CS-2486 Coaxkabel Draadstripmachine ACS-9580 Automatische coaxiale kabelstripmachine ACS-9680 Automatische coaxiale kabelstripmachine

UniStrip 2016 Pneumatische draadstripmachine UniStrip 2018E elektrische kabelstripmachine CS-4507 Multifunctionele draadstripmachine CS-5507 Automatische stripmachine voor coaxkabels CS-5515 Automatische stripmachine voor coaxkabels CS-100 Rotary Stripping Machine CS-400 kabelstripmachine met gevlochten afscherming Halfautomatische kabelstripmachine met roterende messen CS-2486 Coaxkabel Draadstripmachine ACS-9580 Automatische coaxiale kabelstripmachine ACS-9680 Automatische coaxiale kabelstripmachine UniCrimp TM-20 Terminal Krimpmachine TM-20S Automatische kabelschoenkrimpmachine TM-200 Terminal Krimpmachine TM-10P geregistreerde Jack Crimping Machine TM-E140 Pre-isolatie Ferrule Terminal Strip en krimpmachine TM-E140S Automatische draadstriptang krimpmachine TM-P300 pneumatische terminal krimpmachine TM-E116 Krimptang voor elektrische aansluitingen TM-P120 pneumatische krimptang SAT-AS6P Pneumatische krimpapplicator SAT-MS6 mechanische krimpapplicator Krimpapplicator voor zijvoedingsklemmen Krimpapplicator voor voedingsklemmen aan de achterkant Flag Terminal-krimpapplicator Krimpapplicator voor geïsoleerde kabelschoenen TM-serie intelligente servoterminal-krimpmachine SAT-MS5 OTP mechanische applicator TM-25M Automatische terminalkrimpmachine TM-CS6 ultrastille koperen riemkrimpmachine

UniCrimp TM-20 Terminal Krimpmachine TM-20S Automatische kabelschoenkrimpmachine TM-200 Terminal Krimpmachine TM-10P geregistreerde Jack Crimping Machine TM-E140 Pre-isolatie Ferrule Terminal Strip en krimpmachine TM-E140S Automatische draadstriptang krimpmachine TM-P300 pneumatische terminal krimpmachine TM-E116 Krimptang voor elektrische aansluitingen TM-P120 pneumatische krimptang SAT-AS6P Pneumatische krimpapplicator SAT-MS6 mechanische krimpapplicator Krimpapplicator voor zijvoedingsklemmen Krimpapplicator voor voedingsklemmen aan de achterkant Flag Terminal-krimpapplicator Krimpapplicator voor geïsoleerde kabelschoenen TM-serie intelligente servoterminal-krimpmachine SAT-MS5 OTP mechanische applicator TM-25M Automatische terminalkrimpmachine TM-CS6 ultrastille koperen riemkrimpmachine ESC-BX4 draadsnij- en stripmachine ESC-BX30 Automatische grote kabelknip- en stripmachine ESC-BX30S Automatische snij- en stripmachine met omhulde kabel ESC-BX30SNY Automatische roterende kabelstripmachine ESC-BX6 draadsnij- en stripmachine ESC-BX7 draadsnij- en stripmachine ESC-BX8S Schede kabel snij- en stripmachine ESC-BX8PR draadsnij- en stripmachine ESC-BX9 Automatische snij- en stripmachine ESC-BX30SC Automatische kabeldraadsnij- en -stripmachine ESC-BX120 Automatische snij- en stripmachine ESC-BX35R Multifunctionele roterende kabel Stripping Machine ESC-BX120S Kabelsnij- en stripmachine met meerdere kernen ESC-BX60 Automatische kabelknip- en stripmachine ESC-BX300 Automatische kabeldraadsnij- en -stripmachine ESC-BX16 Draadsnijstripmachine ESC-BX20SF platte dubbele draad snij- en stripmachine ESC-BZ06 Draadsnijstrip- en buigmachine ESC-BZ16 Automatische snijstrip- en buigmachine ESC-BX80S Automatische snij- en stripmachine

ESC-BX4 draadsnij- en stripmachine ESC-BX30 Automatische grote kabelknip- en stripmachine ESC-BX30S Automatische snij- en stripmachine met omhulde kabel ESC-BX30SNY Automatische roterende kabelstripmachine ESC-BX6 draadsnij- en stripmachine ESC-BX7 draadsnij- en stripmachine ESC-BX8S Schede kabel snij- en stripmachine ESC-BX8PR draadsnij- en stripmachine ESC-BX9 Automatische snij- en stripmachine ESC-BX30SC Automatische kabeldraadsnij- en -stripmachine ESC-BX120 Automatische snij- en stripmachine ESC-BX35R Multifunctionele roterende kabel Stripping Machine ESC-BX120S Kabelsnij- en stripmachine met meerdere kernen ESC-BX60 Automatische kabelknip- en stripmachine ESC-BX300 Automatische kabeldraadsnij- en -stripmachine ESC-BX16 Draadsnijstripmachine ESC-BX20SF platte dubbele draad snij- en stripmachine ESC-BZ06 Draadsnijstrip- en buigmachine ESC-BZ16 Automatische snijstrip- en buigmachine ESC-BX80S Automatische snij- en stripmachine TM-200SC Automatische strip- en weerverpakkingsklemmachine TM-20SCM Automatische meeraderige kabelstrip- en krimpmachine TM-80SCS Servostrip- en krimpmachine TM-30SC strip- en krimpmachine TM-15SCE Elektrische strip- en krimpmachine TM-20SCS Servostrip- en krimpmachine TM-15SC Strip- en krimpmachine

TM-200SC Automatische strip- en weerverpakkingsklemmachine TM-20SCM Automatische meeraderige kabelstrip- en krimpmachine TM-80SCS Servostrip- en krimpmachine TM-30SC strip- en krimpmachine TM-15SCE Elektrische strip- en krimpmachine TM-20SCS Servostrip- en krimpmachine TM-15SC Strip- en krimpmachine ACC-101 Automatische krimpmachine met enkele kop ACC-102A Volautomatische terminalkrimpmachine (beide uiteinden) ACC-102B Automatische dubbele terminal krimpmachine ACC-105 Volautomatische single-head end-dipping tin machine ACC-106 Volautomatische 5-draads eenkoppige einddoopmachine ACC-202UP Volledig automatische snit, strip, krimpen, insert en verwarmde warmtevreukende buismachine ACC-308B Automatictinning machine soldeermachine voor beide zijden ACC-208 Volautomatische krimpmachine (beide uiteinden) ACC-508 Volautomatische draai-, soldeer- en krimpmachine ACC-608 Volautomatische strip- en krimpmachine voor platte kabels

ACC-101 Automatische krimpmachine met enkele kop ACC-102A Volautomatische terminalkrimpmachine (beide uiteinden) ACC-102B Automatische dubbele terminal krimpmachine ACC-105 Volautomatische single-head end-dipping tin machine ACC-106 Volautomatische 5-draads eenkoppige einddoopmachine ACC-202UP Volledig automatische snit, strip, krimpen, insert en verwarmde warmtevreukende buismachine ACC-308B Automatictinning machine soldeermachine voor beide zijden ACC-208 Volautomatische krimpmachine (beide uiteinden) ACC-508 Volautomatische draai-, soldeer- en krimpmachine ACC-608 Volautomatische strip- en krimpmachine voor platte kabels HSM-60 krimpkous verwerkingsmachine HSM-70 krimpkous verwerkingsmachine HDM-80B Krimpkous verwerkingsmachine HSM-90 krimpkous verwerkingsmachine HSM-25M krimpkous verwerkingsmachine HSM-120 Krimpkous verwarmingsmachine HSM-160 krimpkous verwerkingsmachine HDM-80A Krimpkous verwarmingsmachine HSM-260E Gesloten krimpkousverwerkingsmachine HSM-260O Open krimpkousverwerkingsmachine HSM-20 Intelligente krimpkousverwerkingsmachine

HSM-60 krimpkous verwerkingsmachine HSM-70 krimpkous verwerkingsmachine HDM-80B Krimpkous verwerkingsmachine HSM-90 krimpkous verwerkingsmachine HSM-25M krimpkous verwerkingsmachine HSM-120 Krimpkous verwarmingsmachine HSM-160 krimpkous verwerkingsmachine HDM-80A Krimpkous verwarmingsmachine HSM-260E Gesloten krimpkousverwerkingsmachine HSM-260O Open krimpkousverwerkingsmachine HSM-20 Intelligente krimpkousverwerkingsmachine CS-9070 hoogspanningskabelsnijmachine FS-9053 kabelscherm vouwmachine ACS-9100 Kabelafschermingsverwerkingsmachine ACS-9200 automatisch verwerkingssysteem voor kabelafscherming ACS-9300 hoogspanningskabelverwerkingsmachine voor auto's ACS-9500 Hoogspanningskabelverwerkingsmachine FC-9312 Aluminiumfolie snijmachine CS-9120 kabelstripmachine

CS-9070 hoogspanningskabelsnijmachine FS-9053 kabelscherm vouwmachine ACS-9100 Kabelafschermingsverwerkingsmachine ACS-9200 automatisch verwerkingssysteem voor kabelafscherming ACS-9300 hoogspanningskabelverwerkingsmachine voor auto's ACS-9500 Hoogspanningskabelverwerkingsmachine FC-9312 Aluminiumfolie snijmachine CS-9120 kabelstripmachine STB-10 Automatische tape-bundelmachine STB-50 Desktop bundelmachine STB-60 Plakband Bundelmachine STB-55 desktop-tapebundelmachine STC-50 automatische tapesnijmachine STP-B handtapper STP-F Handbediende lithiumbatterijbandwikkelmachine STP-C automatische draadtapmachine STP-D automatische tapewikkelmachine STP-AS automatische bandbundelmachine

STB-10 Automatische tape-bundelmachine STB-50 Desktop bundelmachine STB-60 Plakband Bundelmachine STB-55 desktop-tapebundelmachine STC-50 automatische tapesnijmachine STP-B handtapper STP-F Handbediende lithiumbatterijbandwikkelmachine STP-C automatische draadtapmachine STP-D automatische tapewikkelmachine STP-AS automatische bandbundelmachine CMCW-200T Automatische draadwikkelmachine met tellerfunctie Desktop automatische telmeter wikkel- en bundelmachine CMCW-300F vloertype automatische draadwikkelmachine met tellerfunctie Vloerstaande Meter Tellen Kabel Draad Oprollen En Bundelen Machine WT-645S Automatische draadwikkel- en bindmachine met sorteerfunctie Automatische draadwikkelmachine met sorteerfunctie Automatische draadwikkel- en bindmachine

CMCW-200T Automatische draadwikkelmachine met tellerfunctie Desktop automatische telmeter wikkel- en bundelmachine CMCW-300F vloertype automatische draadwikkelmachine met tellerfunctie Vloerstaande Meter Tellen Kabel Draad Oprollen En Bundelen Machine WT-645S Automatische draadwikkel- en bindmachine met sorteerfunctie Automatische draadwikkelmachine met sorteerfunctie Automatische draadwikkel- en bindmachine PF-08 Automatische draadaanvoer PF-30 Automatische voorinvoermachine PF-60 Automatische voorinvoermachine PF-150 automatische draadaanvoermachine CHM-10 Crimp-Hight-meet CC 380 kabeloprolmachine CC 680 Automatische kabeloprolmachine CC 380D Kabelspoelmachine PF-120 Grote automatische draadaanvoermachine PF-90 automatische draadaanvoer PF-100 Automatische voorinvoer PF-04 automatische draadaanvoer PF-06 automatische draadaanvoer PF-05 automatische draadaanvoer

PF-08 Automatische draadaanvoer PF-30 Automatische voorinvoermachine PF-60 Automatische voorinvoermachine PF-150 automatische draadaanvoermachine CHM-10 Crimp-Hight-meet CC 380 kabeloprolmachine CC 680 Automatische kabeloprolmachine CC 380D Kabelspoelmachine PF-120 Grote automatische draadaanvoermachine PF-90 automatische draadaanvoer PF-100 Automatische voorinvoer PF-04 automatische draadaanvoer PF-06 automatische draadaanvoer PF-05 automatische draadaanvoer