Waarvoor is een automatische draadstripmachine die wordt gebruikt?

1. De belangrijkste toepassingsgebieden van het kabelboomverwerkingAutomotive -industrie: elke elektrische component in een auto moet worden aangesloten via een draadharnas, zoals motorbesturing, verlichting, airconditioning, enz.

De industrie van elektronische apparatuur: de verbinding tussen verschillende printplaten in elektronische apparatuur moet ook worden bereikt door middel van draadharnassen, zoals mobiele telefoons, computers, enz.

Aerospace Field: In het ruimtevaartveld zijn draadharnassen een belangrijke verbindingsmethode tussen elektrische apparatuur en de vereisten voor veiligheid zijn extreem hoog, dus het proces en de kwaliteit van de kabelboomverwerking zijn ook extreem hoog.

Industriële automatisering: op het gebied van industriële automatisering is de verbindingen van de kabelboom een belangrijk onderdeel van verschillende mechanische apparatuur en besturingssystemen, zoals robots, productielijnen, enz.

Home Appliance Industry: Motor Control, Power Connection, etc. In huishoudelijke apparaten vereisen de verwerking van draadharnas.

2. Het belang van de verwerking van draadharnas bij de moderne productie

2. Het belang van de verwerking van draadharnas bij de moderne productieIn de moderne productie zijn draadharnassen de belangrijkste verbindingsbruggen tussen elektronische componenten, modules en systemen. Of het nu gaat om auto's, ruimtevaart, communicatieapparatuur of elektronische apparatuur, nauwkeurige en correcte kabelboomverbindingen zijn vereist om de normale werking van apparatuurfuncties te waarborgen. Eventuele fouten of storingen in de verbindingen van de draadharnas kunnen het hele systeem verlammen. Daarom zijn de kwaliteit en nauwkeurigheid van de verwerking van draadharnas direct gerelateerd aan de productie -efficiëntie en de productkwaliteit van de moderne productie -industrie.

Met de verbetering van het productieniveau van de productieautomatisering spelen de efficiëntie en nauwkeurigheid van de verwerking van draadharnas een cruciale rol bij het verbeteren van de productie -efficiëntie. Automatisering en intelligente technologieën in de verwerking van draadharnas, zoals automatiseringsapparatuur, intelligente detectiesystemen, enz., Kunnen de productie -efficiëntie aanzienlijk verbeteren en fouten en kosten van handmatige werking verminderen. Tegelijkertijd kan een efficiënt kabelboomverwerkingsproces de productiecyclus verkorten en de productlancering versnellen, om te voldoen aan de snel veranderende behoeften van de markt.

Voor veel producten, met name die met levensveiligheid of belangrijke functies, zoals auto's en medische apparatuur, is de veiligheid van draadharnas cruciaal. Elk kortsluiting, open circuit of slecht contact van het draadharnas kan leiden tot ernstige gevolgen. Daarom is de verwerking van hoogwaardige kabelboom een belangrijke link om productveiligheid te waarborgen. In het productieproces zijn strikte kwaliteitscontrole, materiaalselectie en testprocessen belangrijke stappen om de productveiligheid te waarborgen.

In de felle marktconcurrentie zijn productkwaliteit en prestaties belangrijke factoren om de markt te winnen. De verwerking van hoogwaardige en zeer nauwkeurige kabelboom kan de algehele prestaties van het product verbeteren en het onderscheiden van vergelijkbare producten. Bovendien kunnen door de continue optimalisatie en innovatie van de verwerking van draadharnas, gepersonaliseerde aanpassing en gedifferentieerde producten van producten worden bereikt, waardoor het concurrentievermogen van producten van producten wordt verbeterd.

Het belang van de verwerking van draadharnas bij de moderne productie is vanzelfsprekend. Met de voortdurende vooruitgang van technologie en de voortdurende verbetering van de marktvraag, zal de status en de rol van de verwerking van draadharnas steeds prominenter worden. Daarom is het beheersen van de basiskennis van het verwerking van de draadharnas en het verbeteren van het technische niveau en de productie -efficiëntie van de verwerking van draadharnas van groot belang voor de ontwikkeling van de moderne productie.

3. Toepassingsscenario's van automatische stippellere machine(1) Single-core draadstripmachine: gericht op de precisieverwerking van kabels met fijne diameter

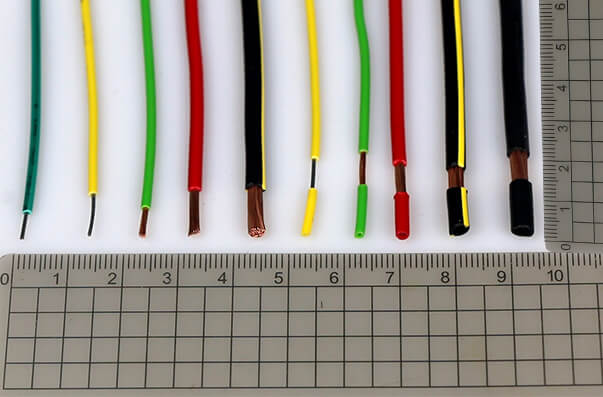

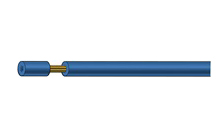

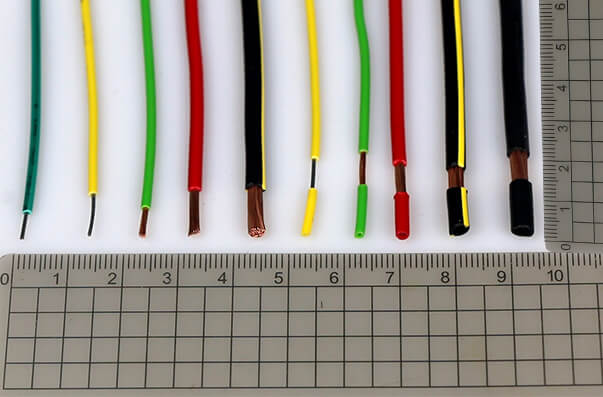

Kernaanpassingsobjecten: single-strengs geïsoleerde kabels met een diameter van 0,1 mm-2 mm, zoals interne verbindingsdraden van elektronische apparatuur, sensorkabels, geëmailleerde draden, enz.

Technische kenmerken: gebruik micro-tools (zoals keramische bladen) om schade aan fijne core draden te voorkomen (koperdraaddiameter is vaak minder dan 0,05 mm);

De nauwkeurigheid van de striplengte kan worden geregeld op ± 0,05 mm en voldoen aan de geminiaturiseerde assemblagevereisten van elektronische componenten;

Ondersteuning "half strippen" (slechts een deel van de isolatielaag strippen) en "volledige strippende" modi, geschikt voor PCB-bordlassen, terminalplug-in en andere scenario's.

Typische toepassingsgebieden:

Consumentenelektronica: interne dunne kabelverwerking van mobiele telefoons en hoofdtelefoons;

Elektronische componenten: strippen van weerstanden en condensatoren;

Precisie-instrumenten: voorverwerking van testlijnen voor multimeters en oscilloscopen.

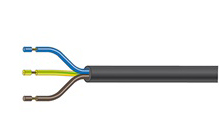

(2) Multi-core kabelstripmachine: batchverwerking van multi-streng kabels met grote diameter

Kernaanpassingsobjecten: multi-strengkende twisted-kabels met een diameter van 2 mm-50 mm, zoals stroomkabels, communicatiekabels (netwerkkabels, coaxkabels), auto-kabelzaden, enz.

Technische kenmerken:

Uitgerust met een krachtige draadvoermechanisme, kan het kabels met grote diameter aandrijven om stabiel te voeden;

Ondersteuning "gelaagde draadstrippen": strip eerst de buitenste omhulling en strip vervolgens de isolatielaag van elke binnenste kerndraad afzonderlijk (zoals de 8 kerndraden van de netwerkkabel worden gelijktijdig verwerkt);

Geïntegreerd afvalscheidingsapparaat om de schede en kerndraadisolatie te classificeren en te verzamelen voor eenvoudige recycling.

Typische toepassingsgebieden:

Elektrische stroomindustrie: terminalstrippen van kabels met een laag spannings (0,4 kV);

Communicatie-industrie: buitenste schede strippen van optische vezelkabels en het doorsneden van netwerkkabels;

Auto-productie: gecentraliseerde verwerking van multi-core draadharnassen in het motorcompartiment van auto's.

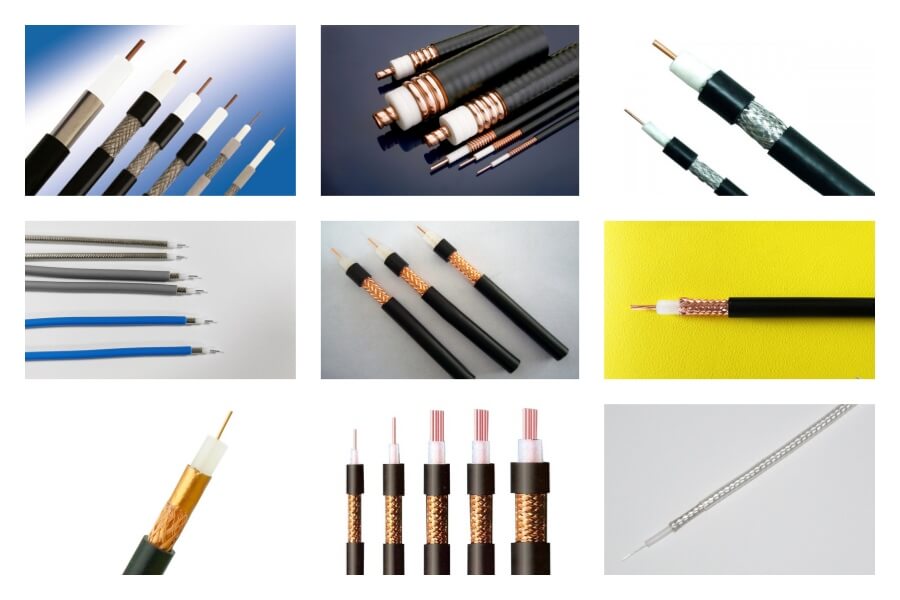

(3) Speciale kabelstripmachine: om te voldoen aan de aangepaste behoeften van speciale materialen en structuren

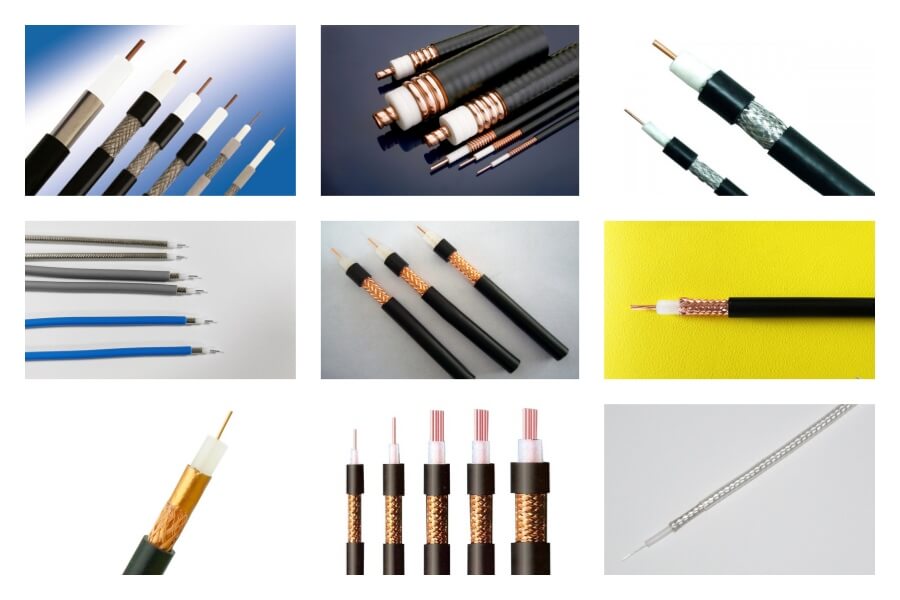

Kernaanpassingsobjecten: kabels met speciale isolerende materialen of complexe structuren, zoals draden met een hoge temperatuur (bestand tegen meer dan 200 ℃), afgeschermde draden (inclusief metalen gevlochten lagen), coaxkabels (inclusief aluminiumfolie afschermingslagen), siliconen draden, Teflon-bedraden, etc.

Technische kenmerken:

Het gereedschap heeft een sterk aanpassingsvermogen: wolfraamstalen gereedschappen worden gebruikt voor materialen met hoge temperatuur (zoals polyimide) en stompe mesknippen wordt gebruikt voor zachte materialen (zoals siliconen) om hechting te voorkomen;

Geïntegreerde hulpverwerkingsfuncties: zoals de integratie van "De jas strippen + de afschermingslaag snijden" van de afgeschermde kabel, en de stapsgewijze werking van "Stripping van de buitenste laag + de isolatielaag strippen + de kerndraad bloot te stellen" van de coaxiale kabel;

Uitgerust met een spanningsadaptief systeem om te voorkomen dat elastische materiaalkabels (zoals siliconen draden) zich uitrekken en vervormen tijdens het strippen.

(4) Typische toepassingsgebieden:

Industriële apparatuur: strippen van sensorkabels (zoals oventemperatuurmetingskabels) in omgevingen op hoge temperatuur;

Militaire industrie en ruimtevaart: verwerking van speciale kabels die resistent zijn tegen straling en veroudering;

Medische apparatuur: Silicone Monitor -verbindingskabels strippen (moet voldoen aan de vereiste van geen puinresidu).

Het kernverschil tussen de drie soorten apparatuur ligt in hun aanpassingsvermogen aan kabelspecificaties en materiaaleigenschappen: machines met één core draad strippen na "precisie", multi-core kabelstripmachines focussen op "batch en sterkte", en speciale kabelstripmachines focussen op "Compatibiliteit in speciale scenario's", waarbij alle scenario's van micro-elektronische draden naar grote industriële cabels worden behandeld.

4. Kerncomponenten en workflow van automatische stripmachine

4. Kerncomponenten en workflow van automatische stripmachine1. Key hardware -componenten

Draadvoermechanisme: regelt de lengte van de kabelvoeding nauwkeurig

Draadstripgereedschap: mesmateriaal (zoals wolfraamstaal, keramiek) en snijhoekontwerp

Spanningsaanpassingssysteem: vermijd het trekken van kabel en vervorming

Afvalverzamelingsapparaat: de netheid van de verwerkingsomgeving verbeteren

2. Gestandaardiseerde workflow

Kabelvoeding en bevestiging

Parameterinstelling (striplengte, strippendiepte)

Toolpositionering en het snijden van uitvoering

Isolatiescheiding en afvalbehandeling

Afgewerkte productcollectie en kwaliteitsinspectie

5. Technische voordelen van automatische stripmachine

5. Technische voordelen van automatische stripmachine(1) Efficiency verbetering: de sprong van "handmatig ritme" naar "machinesnelheid"

Kwantitatieve vergelijking: handmatige draadstrippen wordt beperkt door fysieke sterkte en vaardigheid, en de dagelijkse productiecapaciteit van een enkele persoon is ongeveer 500-2000 draden (afhankelijk van de draaddiameter); De automatische draadstripmachine kan een dagelijkse productiecapaciteit van 5000-20000-draden bereiken door continue werking en de efficiëntie wordt 5-10 keer verbeterd.

Batch-aanpassingsvermogen: ondersteunt continue laad- en parallelle verwerking van meerdere stations (zoals het tegelijkertijd strippen van meerdere kabels), vooral geschikt voor "grootschalige, gestandaardiseerde" productiescenario's zoals auto-bedrading en elektronische verwerking.

Tijdgebruik: geen behoefte aan handmatige rust, het kan samenwerken met de productielijn om 24-uurs ononderbroken werking te bereiken, alleen regelmatige aanvulling van grondstoffen en onderhoud is vereist, wat het gebruik van apparatuur aanzienlijk verbetert.

(2) Precisiebesturing: een doorbraak van fouten op millimeterniveau tot precisie op micronniveau

Kernparameters: de striplengtefout kan stabiel worden geregeld binnen ± 0,1 mm, en sommige high-end CNC-modellen kunnen zelfs ± 0,05 mm bereiken, veel groter dan het ± 1-3 mm foutbereik van de handmatige werking.

Consistentie -garantie: door de programmabehoogte parameters (striplengte, stripdiepte, snijkracht), zorg ervoor dat het verwerkingseffect van elke kabel volledig consistent is, waardoor kwaliteitsfluctuaties worden veroorzaakt die worden veroorzaakt door vermoeidheid en ervaringsverschillen in handmatige werking.

Complexe procesaanpassing: ondersteunt fijne bewerkingen zoals "gesegmenteerde strippen" (zoals verschillende striplengtes aan beide uiteinden van de kabel) en "half strippen" (slechts een deel van de isolatielaag en het behouden van het middelste verbindingsgedeelte) om te voldoen aan de hoogcisievereisten van elektronische componentlassen, terminale krimpen, enz.

(3) Materiële bescherming: upgraden van "uitgebreide strippen" naar "niet-destructieve verwerking"

Preventie van kerndraadschade: handmatig strippen veroorzaakt vaak koperen kernbreuk, krassen of oxidatie (vooral dunne kern draden onder 0,1 mm) vanwege ongelijke kracht van het gereedschap. De automatische draadstripmachine maakt gebruik van een spanningsadaptief systeem en een stomp mesknipselontwerp om ervoor te zorgen dat de kerndraad niet wordt gestrest en beschadigd wanneer de isolatielaag wordt gestript.

Integriteit van de isolatielaag: vermijd resterende, gebroken of vervormde isolatielaag veroorzaakt door handmatige scheuren, vooral voor stoere materialen zoals Teflon en siliconen, die een "soepel gesneden en braamvrij" stripeffect kunnen bereiken.

Speciale aanpassing van het materiaal: voor gemakkelijk beschadigde materialen zoals bedraden met hoge temperatuur en afgeschermde draden, op maat gemaakte gereedschappen (zoals keramische messen, hoogtemperatuurmessen) en ultrasone striptechnologie worden gebruikt om de oorspronkelijke eigenschappen van het materiaal niet te vernietigen (zoals temperatuurweerstand en afschermingseffect) tijdens het stripproces.

(4) Kostenoptimalisatie: transformatie van "kortetermijn mankracht" naar "kostenreductie op lange termijn"

Kostenbesparingen van mankracht: één automatische stripmachine met draad kan 3-5 werknemers vervangen. Op basis van een gemiddeld maandsalaris van 5.000 yuan per persoon, kan de investering van apparatuur (ongeveer 10.000-100.000 yuan, afhankelijk van het model) binnen 6-18 maanden worden teruggevorderd en de langetermijngebruikkosten zijn aanzienlijk lager dan die van arbeid.

Verminderd materiaalverlies: het hoge foutenpercentage van handmatige werking leidt vaak tot het schrappen van kabels (zoals de stippen van de draad is te kort en moet worden afgesneden en opnieuw worden gestript). De precieze controle van de automatische draadstripmachine kan het materiaalverliespercentage verlagen van 5%-10%tot minder dan 1%, vooral voor edelmetaalkabels (zoals verzilverde draden en optische vezels). Het sparende effect is belangrijker.

Lagere managementkosten: het is niet nodig om extra energie te investeren in handmatige training, planning, werkgerelateerde letselrisico's, enz. De apparatuur kan monitoring op afstand en foutwaarschuwing bereiken via een digitaal systeem, waardoor de complexiteit van het management wordt verminderd.

EC-6100 Automatische warmte krimpbuis snijmachine EC-6800 Automatische snijmachine EC-6100H Automatische hot snutting machine EC-830 snijmachine voor gegolfde buizen EC-6500 Automatische kabel- en buissnijmachine EC-810 Automatische kabelsnijmachine EC-850X Automatische roterende snijmachine EC-821 snijmachine voor gegolfde buizen EC-890 multifunctionele automatische snijmachine EC-870 High-Power Automatic Tube Cutting Machine EC-816 Automatische snijmachine EC-823 hogesnelheidssnijmachine EC-805 Automatische kabelsnijmachine EC-860 snijmachine voor gegolfde buizen EC-830F Automatische buissnijmachine met voedingssysteem EC-3100 Automatische kabel- en buissnijmachine

EC-6100 Automatische warmte krimpbuis snijmachine EC-6800 Automatische snijmachine EC-6100H Automatische hot snutting machine EC-830 snijmachine voor gegolfde buizen EC-6500 Automatische kabel- en buissnijmachine EC-810 Automatische kabelsnijmachine EC-850X Automatische roterende snijmachine EC-821 snijmachine voor gegolfde buizen EC-890 multifunctionele automatische snijmachine EC-870 High-Power Automatic Tube Cutting Machine EC-816 Automatische snijmachine EC-823 hogesnelheidssnijmachine EC-805 Automatische kabelsnijmachine EC-860 snijmachine voor gegolfde buizen EC-830F Automatische buissnijmachine met voedingssysteem EC-3100 Automatische kabel- en buissnijmachine UniStrip 2016 Pneumatische draadstripmachine UniStrip 2018E elektrische kabelstripmachine CS-4507 Multifunctionele draadstripmachine CS-5507 Automatische stripmachine voor coaxkabels CS-5515 Automatische stripmachine voor coaxkabels CS-100 Rotary Stripping Machine CS-400 kabelstripmachine met gevlochten afscherming Halfautomatische kabelstripmachine met roterende messen CS-2486 Coaxkabel Draadstripmachine ACS-9580 Automatische coaxiale kabelstripmachine ACS-9680 Automatische coaxiale kabelstripmachine

UniStrip 2016 Pneumatische draadstripmachine UniStrip 2018E elektrische kabelstripmachine CS-4507 Multifunctionele draadstripmachine CS-5507 Automatische stripmachine voor coaxkabels CS-5515 Automatische stripmachine voor coaxkabels CS-100 Rotary Stripping Machine CS-400 kabelstripmachine met gevlochten afscherming Halfautomatische kabelstripmachine met roterende messen CS-2486 Coaxkabel Draadstripmachine ACS-9580 Automatische coaxiale kabelstripmachine ACS-9680 Automatische coaxiale kabelstripmachine UniCrimp TM-20 Terminal Krimpmachine TM-20S Automatische kabelschoenkrimpmachine TM-200 Terminal Krimpmachine TM-10P geregistreerde Jack Crimping Machine TM-E140 Pre-isolatie Ferrule Terminal Strip en krimpmachine TM-E140S Automatische draadstriptang krimpmachine TM-P300 pneumatische terminal krimpmachine TM-E116 Krimptang voor elektrische aansluitingen TM-P120 pneumatische krimptang SAT-AS6P Pneumatische krimpapplicator SAT-MS6 mechanische krimpapplicator Krimpapplicator voor zijvoedingsklemmen Krimpapplicator voor voedingsklemmen aan de achterkant Flag Terminal-krimpapplicator Krimpapplicator voor geïsoleerde kabelschoenen TM-serie intelligente servoterminal-krimpmachine SAT-MS5 OTP mechanische applicator TM-25M Automatische terminalkrimpmachine TM-CS6 ultrastille koperen riemkrimpmachine

UniCrimp TM-20 Terminal Krimpmachine TM-20S Automatische kabelschoenkrimpmachine TM-200 Terminal Krimpmachine TM-10P geregistreerde Jack Crimping Machine TM-E140 Pre-isolatie Ferrule Terminal Strip en krimpmachine TM-E140S Automatische draadstriptang krimpmachine TM-P300 pneumatische terminal krimpmachine TM-E116 Krimptang voor elektrische aansluitingen TM-P120 pneumatische krimptang SAT-AS6P Pneumatische krimpapplicator SAT-MS6 mechanische krimpapplicator Krimpapplicator voor zijvoedingsklemmen Krimpapplicator voor voedingsklemmen aan de achterkant Flag Terminal-krimpapplicator Krimpapplicator voor geïsoleerde kabelschoenen TM-serie intelligente servoterminal-krimpmachine SAT-MS5 OTP mechanische applicator TM-25M Automatische terminalkrimpmachine TM-CS6 ultrastille koperen riemkrimpmachine ESC-BX4 draadsnij- en stripmachine ESC-BX30 Automatische grote kabelknip- en stripmachine ESC-BX30S Automatische snij- en stripmachine met omhulde kabel ESC-BX30SNY Automatische roterende kabelstripmachine ESC-BX6 draadsnij- en stripmachine ESC-BX7 draadsnij- en stripmachine ESC-BX8S Schede kabel snij- en stripmachine ESC-BX8PR draadsnij- en stripmachine ESC-BX9 Automatische snij- en stripmachine ESC-BX30SC Automatische kabeldraadsnij- en -stripmachine ESC-BX120 Automatische snij- en stripmachine ESC-BX35R Multifunctionele roterende kabel Stripping Machine ESC-BX120S Kabelsnij- en stripmachine met meerdere kernen ESC-BX60 Automatische kabelknip- en stripmachine ESC-BX300 Automatische kabeldraadsnij- en -stripmachine ESC-BX16 Draadsnijstripmachine ESC-BX20SF platte dubbele draad snij- en stripmachine ESC-BZ06 Draadsnijstrip- en buigmachine ESC-BZ16 Automatische snijstrip- en buigmachine ESC-BX80S Automatische snij- en stripmachine

ESC-BX4 draadsnij- en stripmachine ESC-BX30 Automatische grote kabelknip- en stripmachine ESC-BX30S Automatische snij- en stripmachine met omhulde kabel ESC-BX30SNY Automatische roterende kabelstripmachine ESC-BX6 draadsnij- en stripmachine ESC-BX7 draadsnij- en stripmachine ESC-BX8S Schede kabel snij- en stripmachine ESC-BX8PR draadsnij- en stripmachine ESC-BX9 Automatische snij- en stripmachine ESC-BX30SC Automatische kabeldraadsnij- en -stripmachine ESC-BX120 Automatische snij- en stripmachine ESC-BX35R Multifunctionele roterende kabel Stripping Machine ESC-BX120S Kabelsnij- en stripmachine met meerdere kernen ESC-BX60 Automatische kabelknip- en stripmachine ESC-BX300 Automatische kabeldraadsnij- en -stripmachine ESC-BX16 Draadsnijstripmachine ESC-BX20SF platte dubbele draad snij- en stripmachine ESC-BZ06 Draadsnijstrip- en buigmachine ESC-BZ16 Automatische snijstrip- en buigmachine ESC-BX80S Automatische snij- en stripmachine TM-200SC Automatische strip- en weerverpakkingsklemmachine TM-20SCM Automatische meeraderige kabelstrip- en krimpmachine TM-80SCS Servostrip- en krimpmachine TM-30SC strip- en krimpmachine TM-15SCE Elektrische strip- en krimpmachine TM-20SCS Servostrip- en krimpmachine TM-15SC Strip- en krimpmachine

TM-200SC Automatische strip- en weerverpakkingsklemmachine TM-20SCM Automatische meeraderige kabelstrip- en krimpmachine TM-80SCS Servostrip- en krimpmachine TM-30SC strip- en krimpmachine TM-15SCE Elektrische strip- en krimpmachine TM-20SCS Servostrip- en krimpmachine TM-15SC Strip- en krimpmachine ACC-101 Automatische krimpmachine met enkele kop ACC-102A Volautomatische terminalkrimpmachine (beide uiteinden) ACC-102B Automatische dubbele terminal krimpmachine ACC-105 Volautomatische single-head end-dipping tin machine ACC-106 Volautomatische 5-draads eenkoppige einddoopmachine ACC-202UP Volledig automatische snit, strip, krimpen, insert en verwarmde warmtevreukende buismachine ACC-308B Automatictinning machine soldeermachine voor beide zijden ACC-208 Volautomatische krimpmachine (beide uiteinden) ACC-508 Volautomatische draai-, soldeer- en krimpmachine ACC-608 Volautomatische strip- en krimpmachine voor platte kabels

ACC-101 Automatische krimpmachine met enkele kop ACC-102A Volautomatische terminalkrimpmachine (beide uiteinden) ACC-102B Automatische dubbele terminal krimpmachine ACC-105 Volautomatische single-head end-dipping tin machine ACC-106 Volautomatische 5-draads eenkoppige einddoopmachine ACC-202UP Volledig automatische snit, strip, krimpen, insert en verwarmde warmtevreukende buismachine ACC-308B Automatictinning machine soldeermachine voor beide zijden ACC-208 Volautomatische krimpmachine (beide uiteinden) ACC-508 Volautomatische draai-, soldeer- en krimpmachine ACC-608 Volautomatische strip- en krimpmachine voor platte kabels HSM-60 krimpkous verwerkingsmachine HSM-70 krimpkous verwerkingsmachine HDM-80B Krimpkous verwerkingsmachine HSM-90 krimpkous verwerkingsmachine HSM-25M krimpkous verwerkingsmachine HSM-120 Krimpkous verwarmingsmachine HSM-160 krimpkous verwerkingsmachine HDM-80A Krimpkous verwarmingsmachine HSM-260E Gesloten krimpkousverwerkingsmachine HSM-260O Open krimpkousverwerkingsmachine HSM-20 Intelligente krimpkousverwerkingsmachine

HSM-60 krimpkous verwerkingsmachine HSM-70 krimpkous verwerkingsmachine HDM-80B Krimpkous verwerkingsmachine HSM-90 krimpkous verwerkingsmachine HSM-25M krimpkous verwerkingsmachine HSM-120 Krimpkous verwarmingsmachine HSM-160 krimpkous verwerkingsmachine HDM-80A Krimpkous verwarmingsmachine HSM-260E Gesloten krimpkousverwerkingsmachine HSM-260O Open krimpkousverwerkingsmachine HSM-20 Intelligente krimpkousverwerkingsmachine CS-9070 hoogspanningskabelsnijmachine FS-9053 kabelscherm vouwmachine ACS-9100 Kabelafschermingsverwerkingsmachine ACS-9200 automatisch verwerkingssysteem voor kabelafscherming ACS-9300 hoogspanningskabelverwerkingsmachine voor auto's ACS-9500 Hoogspanningskabelverwerkingsmachine FC-9312 Aluminiumfolie snijmachine CS-9120 kabelstripmachine

CS-9070 hoogspanningskabelsnijmachine FS-9053 kabelscherm vouwmachine ACS-9100 Kabelafschermingsverwerkingsmachine ACS-9200 automatisch verwerkingssysteem voor kabelafscherming ACS-9300 hoogspanningskabelverwerkingsmachine voor auto's ACS-9500 Hoogspanningskabelverwerkingsmachine FC-9312 Aluminiumfolie snijmachine CS-9120 kabelstripmachine STB-10 Automatische tape-bundelmachine STB-50 Desktop bundelmachine STB-60 Plakband Bundelmachine STB-55 desktop-tapebundelmachine STC-50 automatische tapesnijmachine STP-B handtapper STP-F Handbediende lithiumbatterijbandwikkelmachine STP-C automatische draadtapmachine STP-D automatische tapewikkelmachine STP-AS automatische bandbundelmachine

STB-10 Automatische tape-bundelmachine STB-50 Desktop bundelmachine STB-60 Plakband Bundelmachine STB-55 desktop-tapebundelmachine STC-50 automatische tapesnijmachine STP-B handtapper STP-F Handbediende lithiumbatterijbandwikkelmachine STP-C automatische draadtapmachine STP-D automatische tapewikkelmachine STP-AS automatische bandbundelmachine CMCW-200T Automatische draadwikkelmachine met tellerfunctie Desktop automatische telmeter wikkel- en bundelmachine CMCW-300F vloertype automatische draadwikkelmachine met tellerfunctie Vloerstaande Meter Tellen Kabel Draad Oprollen En Bundelen Machine WT-645S Automatische draadwikkel- en bindmachine met sorteerfunctie Automatische draadwikkelmachine met sorteerfunctie Automatische draadwikkel- en bindmachine

CMCW-200T Automatische draadwikkelmachine met tellerfunctie Desktop automatische telmeter wikkel- en bundelmachine CMCW-300F vloertype automatische draadwikkelmachine met tellerfunctie Vloerstaande Meter Tellen Kabel Draad Oprollen En Bundelen Machine WT-645S Automatische draadwikkel- en bindmachine met sorteerfunctie Automatische draadwikkelmachine met sorteerfunctie Automatische draadwikkel- en bindmachine PF-08 Automatische draadaanvoer PF-30 Automatische voorinvoermachine PF-60 Automatische voorinvoermachine PF-150 automatische draadaanvoermachine CHM-10 Crimp-Hight-meet CC 380 kabeloprolmachine CC 680 Automatische kabeloprolmachine CC 380D Kabelspoelmachine PF-120 Grote automatische draadaanvoermachine PF-90 automatische draadaanvoer PF-100 Automatische voorinvoer PF-04 automatische draadaanvoer PF-06 automatische draadaanvoer PF-05 automatische draadaanvoer

PF-08 Automatische draadaanvoer PF-30 Automatische voorinvoermachine PF-60 Automatische voorinvoermachine PF-150 automatische draadaanvoermachine CHM-10 Crimp-Hight-meet CC 380 kabeloprolmachine CC 680 Automatische kabeloprolmachine CC 380D Kabelspoelmachine PF-120 Grote automatische draadaanvoermachine PF-90 automatische draadaanvoer PF-100 Automatische voorinvoer PF-04 automatische draadaanvoer PF-06 automatische draadaanvoer PF-05 automatische draadaanvoer