Do czego służy automatyczna maszyna do usuwania drutu?

1. Główne obszary zastosowania przetwarzania wiązki przewodówPrzemysł motoryzacyjny: Każdy komponent elektryczny w samochodzie musi być podłączony wiązką przewodową, taką jak kontrola silnika, oświetlenie, klimatyzacja itp. Dlatego przetwarzanie wiązki przewodów jest ważnym ogniwem w branży motoryzacyjnej.

Przemysł sprzętu elektronicznego: Połączenie między różnymi płytkami obwodowymi w urządzeniach elektronicznych należy również osiągnąć za pomocą wiązek przewodów, takich jak telefony komórkowe, komputery itp.

Pole lotnicze: W polu lotniczym wiązki przewodów są ważną metodą połączenia między sprzętem elektrycznym, a wymagania dotyczące bezpieczeństwa są wyjątkowo wysokie, więc proces i jakość przetwarzania wiązki przewodów są również wyjątkowo wysokie.

Automatyzacja przemysłowa: W dziedzinie automatyzacji przemysłowej połączenie wiązki przewodów jest ważną częścią różnych urządzeń mechanicznych i systemów sterowania, takich jak roboty, linie produkcyjne itp.

Przemysł urządzeń domowych: kontrola silnika, połączenie zasilania itp. W urządzeniach domowych wymagają przetwarzania wiązki przewodów.

2. Znaczenie przetwarzania wiązki przewodów we współczesnej produkcji

2. Znaczenie przetwarzania wiązki przewodów we współczesnej produkcjiW nowoczesnej produkcji wiązki przewodów są kluczowymi mostami między komponentami elektronicznymi, modułami i systemami. Niezależnie od tego, czy są to samochody, lotnisko, sprzęt komunikacyjny, czy sprzęt elektroniczny, wymagane są dokładne i prawidłowe połączenia wiązki przewodów, aby zapewnić normalne działanie funkcji sprzętu. Wszelkie błędy lub awarie połączenia wiązki przewodów mogą sparaliżować cały system. Dlatego jakość i dokładność przetwarzania wiązki przewodów są bezpośrednio związane z wydajnością produkcji i jakością produktu nowoczesnego przemysłu produkcyjnego.

Wraz z poprawą poziomu automatyzacji produkcji wydajność i dokładność przetwarzania wiązki przewodów odgrywają istotną rolę w poprawie wydajności produkcji. Automatyzacja i inteligentne technologie w przetwarzaniu wiązki przewodów, takie jak sprzęt do automatyzacji, inteligentne systemy wykrywania itp., Mogą znacznie poprawić wydajność produkcji oraz zmniejszyć błędy i koszty ręcznego działania. Jednocześnie wydajny proces przetwarzania wiązki przewodów może skrócić cykl produkcji i przyspieszyć wprowadzenie produktu, aby zaspokoić szybko zmieniające się potrzeby rynku.

W przypadku wielu produktów, zwłaszcza tych obejmujących bezpieczeństwo życia lub ważne funkcje, takie jak samochody i sprzęt medyczny, bezpieczeństwo wiązki przewodów jest kluczowe. Każdy zwarcie, otwarty obwód lub słaby kontakt wiązki przewodów może prowadzić do poważnych konsekwencji. Dlatego wysokiej jakości przetwarzanie wiązki przewodów jest ważnym ogniwem zapewniającym bezpieczeństwo produktu. W procesie produkcyjnym ścisła kontrola jakości procesy wyboru materiałów i testowania są kluczowymi krokami w celu zapewnienia bezpieczeństwa produktu.

W konkurencji rynkowej jakość produktu i wydajność są ważnymi czynnikami do wygrania rynku. Wysokiej jakości i bardzo precyzyjne przetwarzanie wiązki przewodów może poprawić ogólną wydajność produktu i wyróżnić go na tle podobnych produktów. Ponadto dzięki ciągłej optymalizacji i innowacji przetwarzania wiązki przewodów można osiągnąć spersonalizowane dostosowywanie i zróżnicowaną konkurencję produktów, a tym samym poprawiając konkurencyjność rynkową produktów.

Znaczenie przetwarzania wiązki przewodów we współczesnej produkcji jest oczywiste. Dzięki ciągłemu postępowi technologii i ciągłym doskonaleniu popytu rynku status i rola przetwarzania wiązki przewodów będą coraz bardziej widoczne. Dlatego opanowanie podstawowej wiedzy na temat przetwarzania wiązki przewodów i poprawa poziomu technicznego i wydajności produkcji przetwarzania wiązki przewodów ma ogromne znaczenie dla rozwoju nowoczesnej produkcji.

3. Scenariusze aplikacji automatycznej maszyny do usuwania drutu)

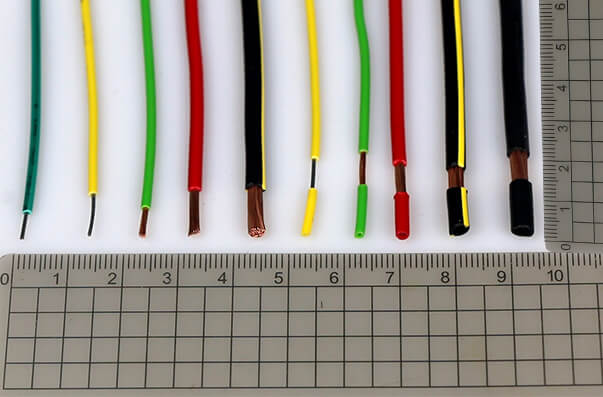

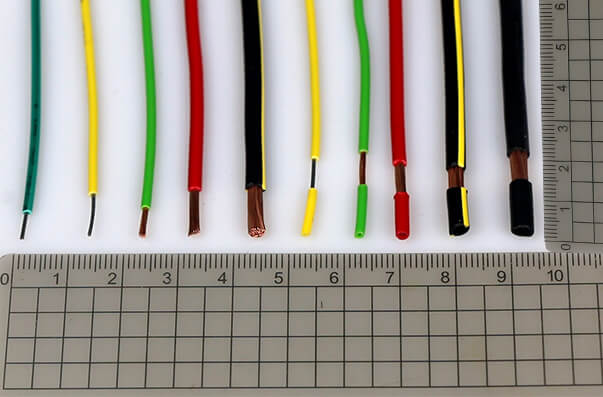

Obiekty adaptacyjne rdzenia: kable izolowane jednoniciową o średnicy 0,1 mm-2 mm, takie jak wewnętrzne przewody łączące urządzenia elektroniczne, przewody czujników, emaliowane przewody itp.

Funkcje techniczne: Użyj mikroprzedsiębiorstw (takich jak ostrza ceramiczne), aby uniknąć uszkodzenia przewodów z drobnym rdzeniem (średnica drutu miedzianego jest często mniejsza niż 0,05 mm);

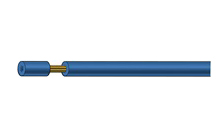

Dokładność długości usuwania można kontrolować przy ± 0,05 mm, spełniając zminiaturyzowane wymagania dotyczące montażu komponentów elektronicznych;

Obsługuj tryby „Półpipowanie” (usuwanie tylko części warstwy izolacyjnej) i tryby „pełnego rozebrania”, odpowiednie do spawania płyty PCB, wtyczki terminalu i innych scenariuszy.

Typowe obszary aplikacji:

Elektronika konsumpcyjna: wewnętrzne przetwarzanie cienkiego kablowego telefonów komórkowych i słuchawek;

Komponenty elektroniczne: usuwanie rezystorów i kondensatorów;

Precyzyjne instrumenty: Przetwarzanie linii testowych dla multimetrów i oscyloskopów.

)

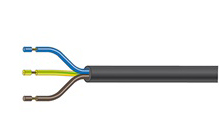

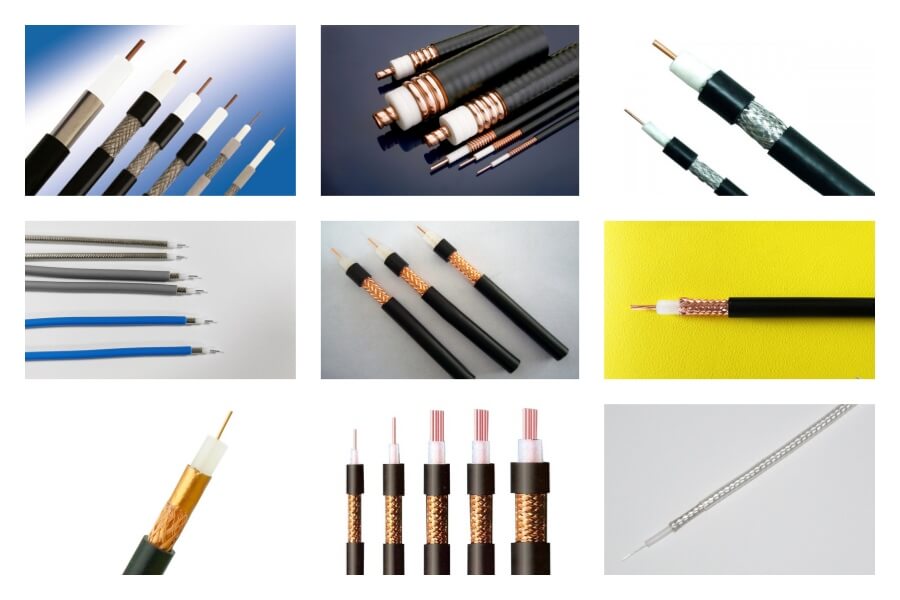

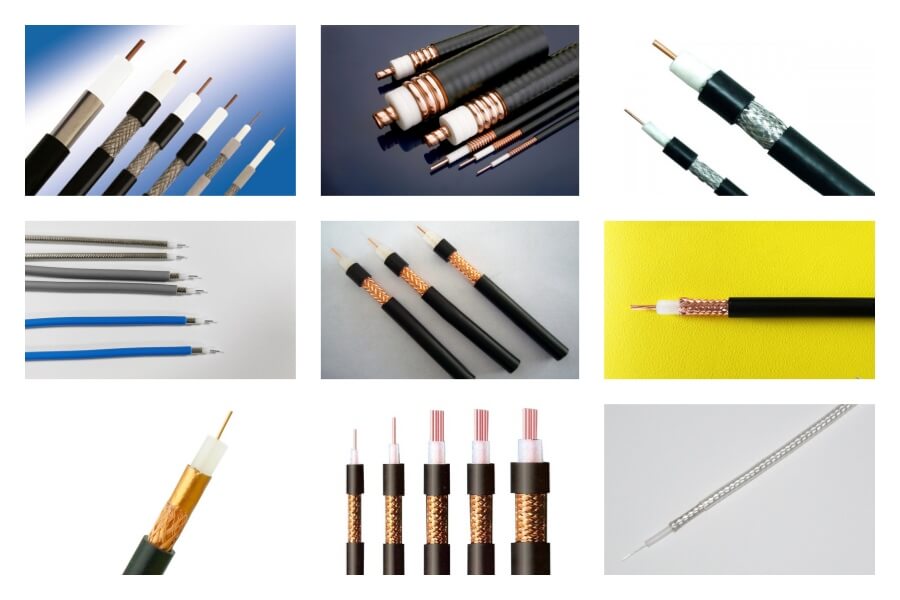

Obiekty adaptacyjne rdzeniowe: Kable skręcone wielowarstwowe o średnicy 2 mm-50 mm, takie jak kable zasilające, kable komunikacyjne (kable sieciowe, kable koncentryczne), wiązki przewodów samochodowych itp.

Funkcje techniczne:

Wyposażony w mechanizm karmienia drutu o dużej mocy, może napędzać kable o dużej średnicy do stabilnego zasilania;

Wsparcie „Rozbijanie przewodów warstwowych”: Najpierw rozebraj zewnętrzną pochwę, a następnie rozbij warstwę izolacyjną każdego wewnętrznego drutu rdzenia osobno (takie jak 8 rdzeni kabla sieciowego są przetwarzane jednocześnie);

Zintegrowane urządzenie do separacji odpadów do klasyfikowania i pobierania izolacji z drutu pochwy i rdzenia w celu łatwego recyklingu.

Typowe obszary aplikacji:

Przemysł energii elektrycznej: usuwanie terminalu kabli o niskim napięciu (0,4 kV);

Przemysł komunikacyjny: Zewnętrzna osłonka osłonki optycznych kabli światłowodowych i usuwanie kabli sieciowych w całości;

Produkcja samochodów: scentralizowane przetwarzanie wielordzeniowych wiązek przewodów w komorze silnika samochodów.

(3) Specjalna maszyna do usuwania kabli: Aby zaspokoić dostosowane potrzeby specjalnych materiałów i konstrukcji

Podstawowe obiekty adaptacyjne: kable ze specjalnymi materiałami izolacyjnymi lub złożonymi strukturami, takimi jak przewody o wysokiej temperaturze (odporne na ponad 200 ℃), przewody ekranowane (w tym metalowe warstwy plecione), kable koncentryczne (w tym warstwy ochrony folii aluminiowej), przewody silikonowe, przewody teflonowe itp.

Funkcje techniczne:

Narzędzie ma silną zdolność adaptacyjną: narzędzia stali wolframowej są używane do materiałów o wysokiej temperaturze (takich jak poliimid), a tępe cięcie ostrzy jest używane do materiałów miękkich (takich jak silikon), aby uniknąć przyczepności;

Zintegrowane funkcje przetwarzania pomocniczego: takie jak integracja „Rozbijanie kurtki + wycinanie warstwy osłonowej” kabla ekranowanego oraz krok po kroku „usunięcia zewnętrznej warstwy + usuwanie warstwy izolacyjnej + odsłanianie przewodu rdzenia” kabla koncentrycznego;

Wyposażony w układ adaptacyjny napięcia w celu zapobiegania elastycznym kablom materiału (takich jak druty silikonowe) przed rozciąganiem i deformowaniem podczas usuwania.

(4) Typowe obszary zastosowania:

Sprzęt przemysłowy: usuwanie kabli czujników (takich jak kable pomiaru temperatury pieca) w środowiskach o wysokiej temperaturze;

Przemysł wojskowy i lotniczy: przetwarzanie specjalnych kabli odpornych na promieniowanie i starzenie się;

Sprzęt medyczny: usuwanie kabli połączeń monitorujących silikonowe (musi spełniać wymagania braku resztek gruzu).

Różnica podstawowa między trzema rodzajami urządzeń polega na ich zdolności adaptacyjnej do specyfikacji kablowych i właściwości materiału: jednordzeniowe maszyny do usuwania drutu realizują „precyzję”, wielordzeniowe maszyny do usuwania kabli skupiają się na „partii i wytrzymałości”, a specjalne maszyny do usuwania kabli koncentrują się na „kompatybilności w specjalnych scenariuszach”, obejmując wszystkie scenariusze z przewodów elektronicznych do dużych kabli przemysłowych.

4. Komponenty podstawowe i przepływ pracy automatycznej maszyny do usuwania drutu

4. Komponenty podstawowe i przepływ pracy automatycznej maszyny do usuwania drutu1. Kluczowe elementy sprzętu

Mechanizm zasilający drut: precyzyjnie kontroluj długość zasilania kabla

Narzędzie do usuwania drutu: Materiał ostrzy (taki jak stal wolframowa, ceramika) i konstrukcja kąta cięcia

System regulacji napięcia: Unikaj ciągnięcia i deformacji kabli

Urządzenie do zbierania odpadów: Popraw czystość środowiska przetwarzania

2. Standaryzowany przepływ pracy

Kierowe i mocowanie kablowe

Ustawienie parametrów (długość usuwania, głębokość usuwania)

Pozycjonowanie narzędzi i wykonywanie cięcia

Separacja izolacyjna i oczyszczanie odpadów

Gotowa kolekcja produktów i inspekcja jakości

5. Zalety techniczne automatycznej maszyny do usuwania drutu

5. Zalety techniczne automatycznej maszyny do usuwania drutu(1) Ulepszenie wydajności: Skok z „ręcznego rytmu” do „prędkości maszyny”

Porównanie ilościowe: Ręczne usuwanie drutu jest ograniczone siłą fizyczną i biegłością, a codzienna zdolność produkcyjna jednej osoby wynosi około 500-2000 przewodów (w zależności od średnicy drutu); Automatyczna maszyna do usuwania przewodu może osiągnąć codzienną wydajność produkcyjną 5000-20000 drutów poprzez ciągłą obsługę, a wydajność ulega poprawie o 5-10 razy.

Możliwość adaptacji partii: Obsługuje ciągłe ładowanie i wielostopniowe przetwarzanie równoległe (takie jak jednocześnie usuwanie wielu kabli), szczególnie odpowiednie dla scenariuszy produkcji „na dużą skalę, znormalizowaną”, takich jak wiązki przewodów samochodowych i przetwarzanie elektroniczne.

Wykorzystanie czasu: Nie ma potrzeby ręcznego odpoczynku, może współpracować z linią produkcyjną w celu osiągnięcia 24-godzinnej nieprzerwanej operacji, wymagane jest jedynie regularne uzupełnianie surowców i konserwacji, co znacznie poprawia szybkość wykorzystania sprzętu.

(2) Kontrola precyzyjna: przełom od błędu na poziomie milimetra do precyzji na poziomie mikrona

Parametry rdzenia: Błąd długości usuwania można stabilnie kontrolować w granicach ± 0,1 mm, a niektóre wysokiej klasy modele CNC mogą nawet osiągnąć ± 0,05 mm, znacznie przekraczając zakres błędu ± 1-3 mm.

Gwarancja konsystencyjna: Za pośrednictwem ustalonych parametrów programu (długość usuwania, głębokość usuwania, siła cięcia) upewnij się, że efekt przetwarzania każdego kabla jest całkowicie spójny, unikając wahań jakości spowodowanych zmęczeniem i różnicami w obsłudze ręcznego.

Złożona adaptacja procesu: Obsługuje drobne operacje, takie jak „segmentowane odpychanie” (takie jak różne długości usuwania na obu końcach kabla) i „półpryspowe” (usuwanie tylko części warstwy izolacyjnej i zachowanie środkowej sekcji połączenia), aby spełnić wysokie wymagania spawania komponentów elektronicznych, terminalu itp.

(3) Ochrona materiału: Uaktualnienie od „rozległego usuwania” do „nieniszczącego przetwarzania”

Zapobieganie uszkodzeniu drutu rdzenia: Ręczne usuwanie często powoduje pękanie rdzenia miedzi, zadrapania lub utlenianie (szczególnie cienkie przewody rdzeniowe poniżej 0,1 mm) z powodu nierównej siły narzędzia. Automatyczna maszyna do usuwania drutu wykorzystuje system adaptacyjny napięcia i konstrukcję tępego cięcia ostrza, aby upewnić się, że drut rdzenia nie jest zestresowany i uszkodzony po rozebraniu warstwy izolacyjnej.

Integralność warstwy izolacji: Unikaj warstwy resztkowej, zepsuonej lub zdeformowanej warstwy izolacyjnej spowodowanej ręcznym rozrywaniem, szczególnie w przypadku twardych materiałów, takich jak teflon i silikon, które mogą osiągnąć efekt „gładkiego cięcia i bez nory”.

Specjalna adaptacja materiału: W przypadku łatwo uszkodzonych materiałów, takich jak przewody o wysokiej temperaturze i przewody ekranowane, niestandardowe narzędzia (takie jak noże ceramiczne, noże stopu w wysokiej temperaturze) i technologia usuwania ultradźwiękowego są wykorzystywane do nie niszczenia oryginalnych właściwości materiału (takie jak odporność na temperaturę i efekt osłonowy).

(4) Optymalizacja kosztów: transformacja z „krótkoterminowej siły roboczej” do „długoterminowej redukcji kosztów”

Oszczędność kosztów siły roboczej: Jedna automatyczna maszyna do usuwania przewodów może wymienić 3-5 pracowników. W oparciu o średnią miesięczną pensję wynoszącą 5000 juanów na osobę, inwestycja sprzętu (około 10 000-100 000 juanów, w zależności od modelu) można odzyskać w ciągu 6-18 miesięcy, a długoterminowe koszty stosowania są znacznie niższe niż w przypadku pracy.

Zmniejszona utrata materiału: Wysoki poziom błędu obsługi ręcznej często prowadzi do złomowania kabli (takich jak usuwanie drutu jest zbyt krótkie i należy go odciąć i ponownie przełączyć). Dokładna kontrola automatycznej maszyny do usuwania drutu może zmniejszyć szybkość utraty materiału z 5%-10%do mniej niż 1%, szczególnie w przypadku kabli metali szlachetnych (takich jak przewody srebrne i włókna optyczne). Efekt oszczędzania jest bardziej znaczący.

Zmniejszone koszty zarządzania: Nie ma potrzeby inwestowania dodatkowej energii w szkolenie ręczne, harmonogram, ryzyko związane z obrażeniami związanymi z pracą itp. Sprzęt może osiągnąć zdalne monitorowanie i ostrzeżenie o usterce za pośrednictwem systemu cyfrowego, zmniejszając złożoność zarządzania.

EC-6100 Automatyczna maszyna do cięcia rurki kurczącej ciepła Automatyczna maszyna do cięcia EC-6800 EC-6100H Automatyczna maszyna do cięcia gorąca EC-830 Maszyna do cięcia rur falistych EC-6500 Automatyczna maszyna do cięcia kabli i rur Automatyczna maszyna do cięcia kabli EC-810 Automatyczna maszyna do cięcia rotacyjnego EC-850X EC-821 Maszyna do cięcia rur falistych Wielofunkcyjna automatyczna maszyna tnąca EC-890 Automatyczna maszyna do cięcia rur EC-870 o dużej mocy Automatyczna maszyna do cięcia EC-816 Maszyna do szybkiego cięcia EC-823 Automatyczna maszyna do cięcia kabli EC-805 EC-860 Maszyna do cięcia rur falistych Automatyczna maszyna do cięcia rur EC-830F z systemem zasilającym Automatyczna maszyna do cięcia kabli i rur EC-3100

EC-6100 Automatyczna maszyna do cięcia rurki kurczącej ciepła Automatyczna maszyna do cięcia EC-6800 EC-6100H Automatyczna maszyna do cięcia gorąca EC-830 Maszyna do cięcia rur falistych EC-6500 Automatyczna maszyna do cięcia kabli i rur Automatyczna maszyna do cięcia kabli EC-810 Automatyczna maszyna do cięcia rotacyjnego EC-850X EC-821 Maszyna do cięcia rur falistych Wielofunkcyjna automatyczna maszyna tnąca EC-890 Automatyczna maszyna do cięcia rur EC-870 o dużej mocy Automatyczna maszyna do cięcia EC-816 Maszyna do szybkiego cięcia EC-823 Automatyczna maszyna do cięcia kabli EC-805 EC-860 Maszyna do cięcia rur falistych Automatyczna maszyna do cięcia rur EC-830F z systemem zasilającym Automatyczna maszyna do cięcia kabli i rur EC-3100 CS-4507 wielofunkcyjna maszyna do usuwania drutu UniStrip 2016 Pneumatyczna maszyna do ściągania izolacji z przewodów UniStrip 2018E Maszyna do ściągania izolacji z kabli elektrycznych CS-5507 Automatyczna maszyna do ściągania izolacji z kabli koncentrycznych CS-5515 Automatyczna maszyna do ściągania izolacji z kabli koncentrycznych CS-400 Maszyna do ściągania izolacji z plecionego ekranu Półautomatyczna maszyna do ściągania izolacji z obrotowym ostrzem CS-2486 Maszyna do ściągania izolacji z kabli koncentrycznych

CS-4507 wielofunkcyjna maszyna do usuwania drutu UniStrip 2016 Pneumatyczna maszyna do ściągania izolacji z przewodów UniStrip 2018E Maszyna do ściągania izolacji z kabli elektrycznych CS-5507 Automatyczna maszyna do ściągania izolacji z kabli koncentrycznych CS-5515 Automatyczna maszyna do ściągania izolacji z kabli koncentrycznych CS-400 Maszyna do ściągania izolacji z plecionego ekranu Półautomatyczna maszyna do ściągania izolacji z obrotowym ostrzem CS-2486 Maszyna do ściągania izolacji z kabli koncentrycznych Maszyna do zaciskania końcówek UniCrimp TM-20 Automatyczna maszyna do zaciskania końcówek przewodów TM-20S Maszyna do zaciskania końcówek TM-200 Zarejestrowana maszyna do zacisku Jacka TM-10P TM-E140 Preizolowana tulejka zaciskowa i maszyna do zaciskania TM-E140S Automatyczna maszyna do zaciskania końcówek kablowych TM-P300 Pneumatic Terminal Machine TM-E116 Elektryczna maszyna do zaciskania końcówek TM-P120 Pneumatyczna maszyna do zaciskania końcówek SAT-AS6P Pneumatyczny aplikator do zaciskania SAT-MS6 Mechaniczny aplikator do zaciskania Aplikator do zaciskania końcówek z bocznym podawaniem Aplikator do zaciskania końcówek z tylnym zasilaniem Oznacz aplikator do zaciskania końcówek Aplikator do zaciskania końcówek izolowanych Inteligentna maszyna do zaciskania końcówek serwo serii TM Aplikator mechaniczny SAT-MS5 OTP Automatyczna maszyna do zaciskania końcówek TM-25M TM-CS6 Ultra cicha maszyna do zaciskania pasów miedzianych

Maszyna do zaciskania końcówek UniCrimp TM-20 Automatyczna maszyna do zaciskania końcówek przewodów TM-20S Maszyna do zaciskania końcówek TM-200 Zarejestrowana maszyna do zacisku Jacka TM-10P TM-E140 Preizolowana tulejka zaciskowa i maszyna do zaciskania TM-E140S Automatyczna maszyna do zaciskania końcówek kablowych TM-P300 Pneumatic Terminal Machine TM-E116 Elektryczna maszyna do zaciskania końcówek TM-P120 Pneumatyczna maszyna do zaciskania końcówek SAT-AS6P Pneumatyczny aplikator do zaciskania SAT-MS6 Mechaniczny aplikator do zaciskania Aplikator do zaciskania końcówek z bocznym podawaniem Aplikator do zaciskania końcówek z tylnym zasilaniem Oznacz aplikator do zaciskania końcówek Aplikator do zaciskania końcówek izolowanych Inteligentna maszyna do zaciskania końcówek serwo serii TM Aplikator mechaniczny SAT-MS5 OTP Automatyczna maszyna do zaciskania końcówek TM-25M TM-CS6 Ultra cicha maszyna do zaciskania pasów miedzianych ESC-BX1 Maszyna do cięcia i ściągania izolacji z drutu ESC-BX4 Maszyna do cięcia i ściągania izolacji z drutu ESC-BX30 Automatyczna maszyna do cięcia i zdejmowania izolacji z dużych kabli ESC-BX30S Automatyczna maszyna do cięcia i ściągania izolacji z kabli w osłonie ESC-BX30SNY Automatyczna obrotowa maszyna do ściągania izolacji z kabli ESC-BX6 Maszyna do cięcia i ściągania izolacji z drutu ESC-BX7 Maszyna do cięcia i ściągania izolacji z drutu ESC-BX8S Maszyna do cięcia i ściągania płaszcza z kabli Maszyna do cięcia i ściągania izolacji ESC-BX8PR Automatyczna maszyna do cięcia i odklejania ESC-BX9 ESC-BX30SC Automatyczna maszyna do cięcia i zdejmowania izolacji z przewodów kablowych ESC-BX120 Automatyczna maszyna do cięcia i ściągania izolacji ESC-BX35R wielofunkcyjny obrotowy kabel ESC-BX120S wielożyłowa maszyna do cięcia i zdejmowania izolacji z kabli ESC-BX60 Automatyczna maszyna do cięcia i ściągania izolacji z kabli ESC-BX300 Automatyczna maszyna do cięcia i zdejmowania izolacji z drutu kablowego ESC-BX16 Maszyna do ściągania izolacji z drutu ESC-BX20SF Maszyna do cięcia i ściągania izolacji z płaskiego podwójnego drutu

ESC-BX1 Maszyna do cięcia i ściągania izolacji z drutu ESC-BX4 Maszyna do cięcia i ściągania izolacji z drutu ESC-BX30 Automatyczna maszyna do cięcia i zdejmowania izolacji z dużych kabli ESC-BX30S Automatyczna maszyna do cięcia i ściągania izolacji z kabli w osłonie ESC-BX30SNY Automatyczna obrotowa maszyna do ściągania izolacji z kabli ESC-BX6 Maszyna do cięcia i ściągania izolacji z drutu ESC-BX7 Maszyna do cięcia i ściągania izolacji z drutu ESC-BX8S Maszyna do cięcia i ściągania płaszcza z kabli Maszyna do cięcia i ściągania izolacji ESC-BX8PR Automatyczna maszyna do cięcia i odklejania ESC-BX9 ESC-BX30SC Automatyczna maszyna do cięcia i zdejmowania izolacji z przewodów kablowych ESC-BX120 Automatyczna maszyna do cięcia i ściągania izolacji ESC-BX35R wielofunkcyjny obrotowy kabel ESC-BX120S wielożyłowa maszyna do cięcia i zdejmowania izolacji z kabli ESC-BX60 Automatyczna maszyna do cięcia i ściągania izolacji z kabli ESC-BX300 Automatyczna maszyna do cięcia i zdejmowania izolacji z drutu kablowego ESC-BX16 Maszyna do ściągania izolacji z drutu ESC-BX20SF Maszyna do cięcia i ściągania izolacji z płaskiego podwójnego drutu TM-200SC Automatyczna maszyna do zaciskania pasków i końcówek pogodowych TM-20SCM Automatyczna wielożyłowa maszyna do ściągania izolacji i zaciskania kabli Maszyna do zdejmowania izolacji i zaciskania serwomechanizmów TM-80SCS Maszyna do ściągania izolacji i zaciskania TM-30SC TM-15SCE Elektryczna maszyna do ściągania izolacji i zaciskania Maszyna do zdejmowania izolacji i zaciskania serwomechanizmów TM-20SCS Maszyna do ściągania izolacji i zaciskania TM-15SC

TM-200SC Automatyczna maszyna do zaciskania pasków i końcówek pogodowych TM-20SCM Automatyczna wielożyłowa maszyna do ściągania izolacji i zaciskania kabli Maszyna do zdejmowania izolacji i zaciskania serwomechanizmów TM-80SCS Maszyna do ściągania izolacji i zaciskania TM-30SC TM-15SCE Elektryczna maszyna do ściągania izolacji i zaciskania Maszyna do zdejmowania izolacji i zaciskania serwomechanizmów TM-20SCS Maszyna do ściągania izolacji i zaciskania TM-15SC ACC-101 Automatyczna jednogłowicowa zaciskarka do końcówek ACC-102A W pełni automatyczna maszyna do zaciskania terminali (oba końce) ACC-102B Automatyczna maszyna do zaciskania podwójnych końcówek ACC-105 W pełni automatyczna jednogłowicowa maszyna do cynkowania końcówek ACC-106 W pełni automatyczna 5-drutowa jednogłowicowa maszyna do cyny z zanurzeniem ACC-202UP w pełni autoutomatyczne cięcie, paski, zaciskanie, wstawki i ciepło do rurki do ogrzewania ACC-308B AutomaticTinning Machine Maszyna do lutowania po obu stronach ACC-208 W pełni automatyczna maszyna do zaciskania (oba końce) ACC-508 W pełni automatyczna maszyna do skręcania, lutowania i zaciskania ACC-608 W pełni automatyczna maszyna do cięcia i zaciskania płaskich kabli

ACC-101 Automatyczna jednogłowicowa zaciskarka do końcówek ACC-102A W pełni automatyczna maszyna do zaciskania terminali (oba końce) ACC-102B Automatyczna maszyna do zaciskania podwójnych końcówek ACC-105 W pełni automatyczna jednogłowicowa maszyna do cynkowania końcówek ACC-106 W pełni automatyczna 5-drutowa jednogłowicowa maszyna do cyny z zanurzeniem ACC-202UP w pełni autoutomatyczne cięcie, paski, zaciskanie, wstawki i ciepło do rurki do ogrzewania ACC-308B AutomaticTinning Machine Maszyna do lutowania po obu stronach ACC-208 W pełni automatyczna maszyna do zaciskania (oba końce) ACC-508 W pełni automatyczna maszyna do skręcania, lutowania i zaciskania ACC-608 W pełni automatyczna maszyna do cięcia i zaciskania płaskich kabli HSM-60 Maszyna do obróbki rurek termokurczliwych HSM-70 Maszyna do obróbki rurek termokurczliwych HDM-80B Maszyna do obróbki rur termokurczliwych HSM-90 Maszyna do obróbki rurek termokurczliwych HSM-25M Maszyna do obróbki rurek termokurczliwych HSM-120 Maszyna do podgrzewania rurek termokurczliwych HSM-160 Maszyna do obróbki rurek termokurczliwych HDM-80A Podgrzewacz rurek termokurczliwych HSM-260E Maszyna do obróbki rurek termokurczliwych w obudowie HSM-260O Otwarta maszyna do obróbki rur termokurczliwych Inteligentna maszyna do obróbki rurek termokurczliwych HSM-20

HSM-60 Maszyna do obróbki rurek termokurczliwych HSM-70 Maszyna do obróbki rurek termokurczliwych HDM-80B Maszyna do obróbki rur termokurczliwych HSM-90 Maszyna do obróbki rurek termokurczliwych HSM-25M Maszyna do obróbki rurek termokurczliwych HSM-120 Maszyna do podgrzewania rurek termokurczliwych HSM-160 Maszyna do obróbki rurek termokurczliwych HDM-80A Podgrzewacz rurek termokurczliwych HSM-260E Maszyna do obróbki rurek termokurczliwych w obudowie HSM-260O Otwarta maszyna do obróbki rur termokurczliwych Inteligentna maszyna do obróbki rurek termokurczliwych HSM-20 CS-9070 Maszyna do cięcia ekranów kabli wysokiego napięcia FS-9053 Maszyna do składania osłon kabli ACS-9100 Maszyna do obróbki ekranów kablowych System automatycznego przetwarzania ekranów kablowych ACS-9200 ACS-9300 Samochodowa maszyna do obróbki kabli wysokiego napięcia ACS-9500 Maszyna do obróbki kabli wysokiego napięcia FC-9312 Maszyna do cięcia folii aluminiowej CS-9120 Maszyna do ściągania izolacji z kabli

CS-9070 Maszyna do cięcia ekranów kabli wysokiego napięcia FS-9053 Maszyna do składania osłon kabli ACS-9100 Maszyna do obróbki ekranów kablowych System automatycznego przetwarzania ekranów kablowych ACS-9200 ACS-9300 Samochodowa maszyna do obróbki kabli wysokiego napięcia ACS-9500 Maszyna do obróbki kabli wysokiego napięcia FC-9312 Maszyna do cięcia folii aluminiowej CS-9120 Maszyna do ściągania izolacji z kabli Automatyczna maszyna do pakietu taśmy STB-10 Stacjonarna maszyna do wiązania STB-50 STB-60 Wiązarka do taśm klejących STB-55 Biurkowa maszyna do wiązania taśm Automatyczna maszyna do cięcia taśmy STC-50 Ręczna maszyna taśmująca STP-B STP-F Ręczna maszyna do owijania taśmą z baterią litową Automatyczna maszyna do owijania drutem STP-C Automatyczna owijarka taśmą STP-D STP-AS Automatyczna maszyna do wiązania taśm

Automatyczna maszyna do pakietu taśmy STB-10 Stacjonarna maszyna do wiązania STB-50 STB-60 Wiązarka do taśm klejących STB-55 Biurkowa maszyna do wiązania taśm Automatyczna maszyna do cięcia taśmy STC-50 Ręczna maszyna taśmująca STP-B STP-F Ręczna maszyna do owijania taśmą z baterią litową Automatyczna maszyna do owijania drutem STP-C Automatyczna owijarka taśmą STP-D STP-AS Automatyczna maszyna do wiązania taśm CMCW-200T Automatyczna maszyna do nawijania drutu z funkcją licznika Biurkowa automatyczna maszyna do nawijania i wiązania liczników CMCW-300F Podłogowa automatyczna maszyna do nawijania drutu z funkcją licznika Maszyna do zwijania i wiązania drutu stojącego na podłodze WT-645S Automatyczna maszyna do nawijania i wiązania drutu z funkcją sortowania Automatyczna maszyna do nawijania drutu z funkcją sortowania Automatyczna maszyna do nawijania i wiązania drutu

CMCW-200T Automatyczna maszyna do nawijania drutu z funkcją licznika Biurkowa automatyczna maszyna do nawijania i wiązania liczników CMCW-300F Podłogowa automatyczna maszyna do nawijania drutu z funkcją licznika Maszyna do zwijania i wiązania drutu stojącego na podłodze WT-645S Automatyczna maszyna do nawijania i wiązania drutu z funkcją sortowania Automatyczna maszyna do nawijania drutu z funkcją sortowania Automatyczna maszyna do nawijania i wiązania drutu Automatyczny podajnik drutu PF-08 Automatyczna maszyna do podawania wstępnego PF-30 Automatyczna maszyna do podawania wstępnego PF-60 Automatyczna maszyna do wstępnego podawania drutu PF-150 Maszyna do zwijania kabli CC 380 CC 680 Automatyczna maszyna do zwijania kabli Maszyna do cewek kablowych CC 380D PF-120 Duża automatyczna maszyna do wstępnego podawania drutu Automatyczny podajnik drutu PF-90 Automatyczny podajnik wstępny PF-100 Automatyczny podajnik drutu PF-04 Automatyczny podajnik drutu PF-06 Automatyczny podajnik drutu PF-05

Automatyczny podajnik drutu PF-08 Automatyczna maszyna do podawania wstępnego PF-30 Automatyczna maszyna do podawania wstępnego PF-60 Automatyczna maszyna do wstępnego podawania drutu PF-150 Maszyna do zwijania kabli CC 380 CC 680 Automatyczna maszyna do zwijania kabli Maszyna do cewek kablowych CC 380D PF-120 Duża automatyczna maszyna do wstępnego podawania drutu Automatyczny podajnik drutu PF-90 Automatyczny podajnik wstępny PF-100 Automatyczny podajnik drutu PF-04 Automatyczny podajnik drutu PF-06 Automatyczny podajnik drutu PF-05

PFM-220 Tester siły ciągnącej terminala PFM-300 Tester siły ciągnącej terminala PFM-200 Tester siły ciągnięcia końcówek przewodów Analizator przekroju poprzecznego zacisków TCA-120 Analizator przekroju poprzecznego zacisków TCA-120S Analizator przekroju końcowego TCA-150 Maszyna do pomiaru siły uciągu PFM-50

PFM-220 Tester siły ciągnącej terminala PFM-300 Tester siły ciągnącej terminala PFM-200 Tester siły ciągnięcia końcówek przewodów Analizator przekroju poprzecznego zacisków TCA-120 Analizator przekroju poprzecznego zacisków TCA-120S Analizator przekroju końcowego TCA-150 Maszyna do pomiaru siły uciągu PFM-50