Analiza aplicației cablului de alimentare cu aluminiu auto

Densitatea ridicată și costul firelor tradiționale de cupru din automobile au determinat industria să caute materiale alternative pentru a obține reducerea costurilor și lipsa ușoară. Aluminiul a devenit un înlocuitor ideal pentru cupru datorită conductivității sale bune, a densității mici și a costurilor reduse, dar are, de asemenea, probleme precum rezistența scăzută și oxidarea ușoară. Articolul se concentrează pe cablurile de putere auto cu secțiune mare și explorează profund dificultățile tehnice care trebuie rezolvate atunci când înlocuiți cuprul cu aluminiu, inclusiv conductivitate, rezistență, fluaj de compresie, oxidare și diferențe în coeficienții de expansiune termică. Analizând standardele internaționale de sârmă auto, a fost efectuat un studiu de fezabilitate privind înlocuirea cuprului cu aluminiu și a fost propusă o soluție tehnică specifică: folosind sârmă de aluminiu pur din seria 1 cu o zonă transversală mai mare pentru a înlocui firul de cupru, urmând principiul rezistenței echivalente; Oferind două soluții de conectare la sârmă și terminal: sudare cu frecare și sudare cu ultrasunete și utilizarea tubului de micșorare a căldurii adezive cu pereți duble pentru etanșare. Articolul oferă o nouă cale cu valoare de referință pentru companiile auto pentru a obține reducerea costurilor și o ușoară.

Cablajele de cablare auto sunt pe tot corpul mașinii. Firurile tradiționale sunt realizate din cupru electrolitic de înaltă puritate forjate, desenate și balamale de procese speciale. Datorită densității ridicate a cuprului, greutatea totală a cablajului vehiculului depășește 20 kg, iar costul este ridicat, ceea ce aduce presiunea costurilor întreprinderilor. În acest scop, industria explorează activ materiale alternative pentru firele de cupru pentru a atinge obiectivele de reducere a costurilor și de greutate ușoară. Printre materialele conductoare comune, aluminiul este un înlocuitor ideal. Are o conductivitate bună, în al doilea rând doar la cupru printre metalele utilizate frecvent și este ușoară în greutate. Densitatea sa este de aproximativ 30% din cupru, iar costul său este de doar 20% ~ 30% din cupru, dar are probleme precum rezistența scăzută și oxidarea ușoară. Acest articol propune o soluție tehnică de referință pentru înlocuirea cuprului cu aluminiu pentru cabluri de alimentare auto cu secțiune mare.

1. Probleme tehnice care trebuie rezolvate la înlocuirea cuprului cu aluminiu

Aluminiul este superior cuprului în costuri și calitate și a devenit un loc fierbinte pentru reducerea costurilor și cercetarea ușoară la companiile de automobile. Cu toate acestea, aluminiul care înlocuiește cupru încă se confruntă cu unele dificultăți tehnice.

1) Conductivitatea aluminiului este inferioară cuprului. Dacă problema este rezolvată prin creșterea zonei în secțiune transversală a sârmei de aluminiu, specificația sârmei de aluminiu trebuie să fie crescută cu 1 ~ 2 niveluri, ceea ce va face ca cablajul de sârmă de aluminiu să fie mai mare decât hamul de sârmă de cupru. Spațiul de instalare și raza de îndoire trebuie luate în considerare la aranjarea hamului.

2) Aluminiul are o rezistență scăzută. Rezistența mecanică este doar 1 / 3 din cea a cuprului și este ușor de rupt în timpul sertizării. Când mașina conduce, sârmă vibrează și este ușor de rupt, astfel încât rezistența firului de aluminiu trebuie să fie crescută.

3) Aluminiul are un fenomen semnificativ de fluier compresiv. În jurul anului 80 ℃, fluajul se intensifică sub presiune, în timp ce cuprul trebuie să depășească 230 ℃ pentru a arăta un anumit grad de fluaj compresiv. Caracteristicile de fluier compresive ale aluminiului vor determina ca punctul de conectare să se slăbească cu modificările de temperatură și timp după ce terminalul este sertizat, afectând performanța electrică a firului.

Prin urmare, tehnologia de conectare la copper din aluminiu necesită un proiectare specială pentru a asigura performanțe electrice fiabile pe parcursul ciclului de viață al produsului.

4) Aluminiul este activ chimic. Se oxidează ușor atunci când este expus la aer, formând o peliculă de oxid de aluminiu dens și dură. Oxidul de aluminiu are proprietăți puternice de izolare și va afecta conductivitatea firelor de aluminiu. Când aluminiul contactează terminalele de cupru într -un mediu umed și energizat, este ușor să formați o reacție galvanică, provocând coroziune electrochimică la conexiune și corodând conductorul de aluminiu. Această situație trebuie evitată.

5) Aluminiul și cuprul au coeficienți de expansiune termică diferiți. După alternanța pe termen lung a caldului și a frigului, conexiunea este ușor de slăbit, afectând fiabilitatea punctului de conectare.

2. Analiza de informabilitate și soluții tehnice ale aluminiului care înlocuiesc cuprul

1) Analiza fezabilității

Pe plan internațional, există trei standarde principale de sârmă auto: american, japonez și european. Odată cu integrarea globală a tehnologiei industriale în industria auto, standardele de sârmă din diferite țări se apropie treptat de seria ISO de standarde internaționale. În prezent, majoritatea OEM-urilor autohtone folosesc fire de bază de cupru și respectă standardele internaționale ISO 19642-5 și ISO 6722-1. Aceste două standarde au cerințe tehnice similare pentru cablurile de miez de cupru auto și ambele specifică rezistivitatea, rezistența la suportare și alte caracteristici ale firelor în detaliu. Printre aceștia, ISO 19642-5 are cerințe mai detaliate pentru performanța prin sârmă.

Firurile străine din aluminiu au fost utilizate în aplicații industriale de cel puțin 30 de ani. Au fost folosite pentru prima dată în industria aviației și au început să fie folosite în domeniul auto la începutul secolului XXI. În 2013, a fost lansat standardul internațional oficial ISO 6722-2 pentru fire de aluminiu Automotive, iar în 2019, a fost lansat similar ISO 19642-6. Standardele internaționale ISO 19642-6 și ISO 6722-2 oferă cerințe tehnice pentru diametrul conductorului, rezistența, rezistivitatea volumului de izolare, etc. Cele două standarde sunt similare în conținut, iar ISO 19642-6 are cerințe mai detaliate pentru performanța conductorilor de aluminiu auto. Prin urmare, proiectarea schemei trebuie să ia în considerare în mod cuprinzător aceste două standarde internaționale.

Conductorii de aluminiu trebuie să fie echivalent cu conductorii de cupru și să îndeplinească trei puncte: în primul rând, trebuie să se asigure că au o conductivitate similară și alte proprietăți ale conductoarelor de cupru înlocuite, asigurându -se că funcția de circuit inițial este menținută practic în timp ce înlocuiește materialul conductorului; În al doilea rând, împiedicați oxidarea firului de aluminiu; În al treilea rând, obțineți o conexiune fiabilă între firul de aluminiu și terminal, deoarece materialul din aluminiu are o duritate scăzută și poate oboseala și rupe după îndoire, înfășurare și vibrații de înaltă frecvență.

2) Alternative pentru conductoarele de linie electrică

Compararea standardelor internaționale ISO 19642-5 și ISO 6722-1 pentru dirijorii de cupru și ISO 19642-6 și ISO 6722-2 pentru conductorii de aluminiu, se poate observa că atunci când rezistența este similară, conductorul de aluminiu are nevoie de o specificație mai mare pentru a obține o conductivitate similară cu cea a conductorului de cupru.

Standardul de compoziție europeană de aluminiu și aluminiu din aluminiu EN 573-3: 2003 prevede că aliajele de aluminiu și aluminiu pot fi împărțite în 8 serii. Printre ele, seria 1 este sârmă de aluminiu pur cu un conținut de aluminiu de peste 99%; Seria 2 până la 8 aliaje de aluminiu sunt noi aliaje compozite pe bază de aluminiu dezvoltate prin adăugarea de proporții diferite de Si, Fe, Cu, Mg, Mn, Nano-Ceramică și Nanomateriale de carbon la aluminiu pur. Matricea este un aliaj întărit tratat cu căldură. În condițiile de a asigura o anumită conductivitate, rezistența la tracțiune a aliajului de aluminiu este maximizată, asigurând în același timp o alungire suficientă.

Caracteristicile sârmei de aluminiu pur din seria 1 sunt o conductivitate ridicată, o conductivitate termică bună, o rezistență la tracțiune de 60 ~ 110MPa și alungirea conductorului mai mare de 12%. Este cel mai utilizat conductor de aluminiu pentru cabluri auto. Acest grad de sârmă de aluminiu este potrivit pentru cabluri de alimentare cu diametru mare.

În rezumat, principiul rezistenței echivalente poate fi urmat pentru a înlocui firul de cupru cu sârmă de aluminiu pur cu o zonă mai mare în secțiune transversală, iar rezistența firelor înainte și după înlocuire este aceeași sau aproape. De exemplu, zona transversală a firului de cupru original este de 35mm2, iar rezistența maximă a conductorului pe unitate de lungime la 20 ℃ este de 0,527mΩ / m. Specificația conductorului de aluminiu cu cel mai apropiat parametru de rezistență trebuie crescut la 60mm2. În acest moment, rezistența maximă a conductorului pe unitate de lungime la 20 ℃ este de 0,525mΩ / m.

3) Schema de conectare între fire și terminale

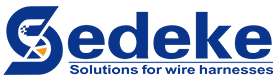

① Soluție de sudare cu fricție

Tehnologia de sudare a frecării își are originea acum mai bine de o sută de ani. Folosește căldura generată de frecarea suprafeței de contact a piesei de lucru pentru a face ca piesa de prelucrat să se deformeze plastic sub presiune, obținând astfel sudarea. Această tehnologie este utilizată pe scară largă în câmpurile civile și aerospațiale.

Echipamentul determină piesa de lucru să genereze multă căldură prin frecare, ceea ce reduce duritatea metalului, îmbunătățește plasticitatea și face ca atomii de metal să se difuzeze și să se răcească și să se cristalizeze reciproc pentru a forma o articulație fermă de sudare cu frecare. În același timp, frecarea de mare viteză distruge filmul de oxid de pe suprafața metalului și îmbunătățește conductivitatea articulației sudate. În comparație cu sudarea tradițională de fuziune, sudarea cu frecare are următoarele caracteristici: În primul rând, articulația sudată are o rezistență ridicată, o calitate stabilă, o bună consistență a componentelor, iar rezistența articulației este echivalentă cu cea a materialului părinte; În al doilea rând, este economisirea energiei și ecologică, fără a fi nevoie de tije de sudare și gaze de protecție, nu sunt generate gaze toxice sau dăunătoare în timpul procesului de sudare, iar echipamentul consumă puțină energie; În al treilea rând, sudarea de frecare poate realiza sudarea materialelor diferite, articulația nu are pori sau incluziuni și nu are loc o coroziune electrochimică.

În această soluție, terminalul compozit de cupru-aluminiu în formă de „L” adoptă un proces de sudare rotativă pentru a conecta placa de cupru forjată forjată și cilindrul de aluminiu pur din coadă. Placa de cupru forjată este folosită pentru a asambla la baterie sau la început. Este confecționat din alamă, are o rezistență ridicată, nu este ușor de rupt în timpul instalării, iar starea de suprafață poate atenua coroziunea electrochimică cauzată de contactul dintre alamă și corpul mașinii. Cilindrul din aluminiu pur de coadă este o structură goală coloană folosită pentru conectarea conductorului de aluminiu. După ce conductorul de aluminiu este plasat în cilindrul de aluminiu pur de către echipamente speciale, acesta este sertizat prin forjarea echipamentelor. Firul de aluminiu pur și cilindrul de aluminiu pur sunt confecționate din același material și au același coeficient de expansiune termică, ceea ce poate evita fractura de oboseală atunci când temperaturile ridicate și scăzute alternează datorită diferenței de coeficient de expansiune termică.

Avantajele acestei soluții sunt: placa de cupru falsificată poate îndeplini cerințele de asamblare, iar tubul de aluminiu care conectează firul de aluminiu poate evita fractura de oboseală cauzată de diferiții coeficienți de expansiune termică a terminalului tradițional de cupru și conductorul de aluminiu, care nu numai că rezolvă problema instalării terminale, dar rezolvă și problema conexiunii dintre aluminiu și.

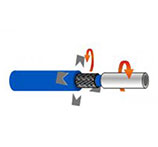

După ce terminalul este conectat la conductorul de aluminiu, pentru etanșare poate fi utilizat un tub de micșorare termic cu pereți duble cu lipici. Tubul de micșorare a căldurii are izolație, rezistență la coroziune și rezistență la uzură. După ce a fost încălzit de echipamente speciale, peretele exterior se micșorează, iar lipiciul solid de pe peretele interior se topește în lipici lichid, acoperind partea de conectare la terminal și suprafața pielii de izolare a sârmei. După răcire și solidificare, poate obține rezistența la sigilare și coroziune și poate preveni coroziunea oxidării la articulație.

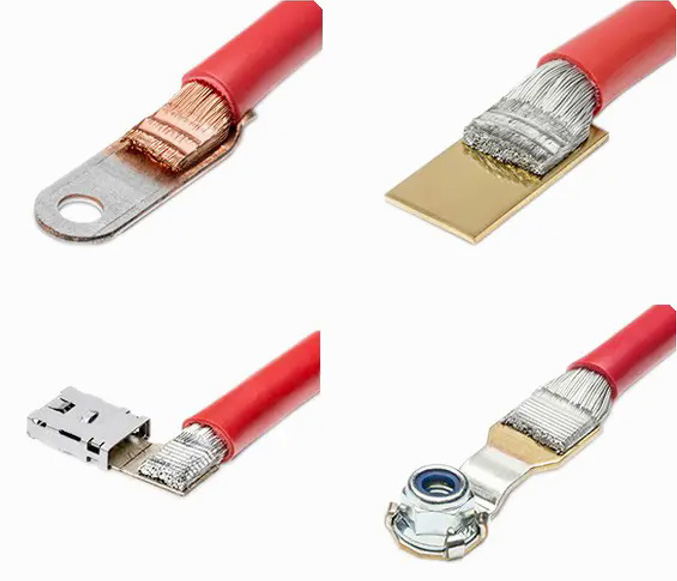

②ultrasonic Soluție de sudare

Începând cu anii 1980, tehnologia de sudare cu ultrasunete din metal a fost aplicată la sudarea hamului de sârmă, folosind energie de vibrație cu frecvență cu ultrasunete pentru a reorganiza structura de rețea moleculară metalică și conectarea aceleași sau diferite metale. Îmbinarea sudată atinge legarea metalurgică fără a topi materialul părinte, care aparține sudării în stare solidă și poate evita eficient stropirea și oxidarea sudării obișnuite.

Tehnologia de sudare cu ultrasunete este utilizată pe scară largă în conexiunea firelor și firelor, firelor și terminalelor. Procesul de sudare este rapid, iar parametrii procesului pot fi monitorizați pe parcursul întregului proces. Îmbinarea sudată este un conector de metal pur, care nu este ușor afectat de îmbătrânire, fluaj și oboseală. Conexiunea este fermă, fiabilitatea este ridicată, iar rezistența la contact este scăzută.

Această tehnologie poate conecta aceleași materiale sau diferite, cum ar fi cuprul și aluminiul. Deoarece metalul este sudat direct, nu este necesară lipire sau flux suplimentar. În plus, sudarea cu ultrasunete are o tensiune termică scăzută asupra materialului și, practic, nu schimbă proprietățile materialului sudat și materialelor din jur. Sudarea cu ultrasunete are un proces simplu, o rezistență articulară ridicată, o conductivitate bună și o gamă largă de specificații de conductor care pot fi sudate. Conductoarele cu o suprafață transversală de 160mm2 sau chiar mai mare pot fi sudate. Similar tehnologiei de sudare cu frecare, tehnologia de sudare cu ultrasunete este potrivită pentru conectarea materialelor și formelor diferite, cum ar fi cupru și aluminiu, sârmă și placă și este utilizată pe scară largă în industria sârmei și a cablurilor. Prin urmare, această soluție folosește terminale de aramă, care sunt conectate la conductoare de aluminiu pur prin tehnologie de sudare cu ultrasunete și sunt sertizate și fixate cu gheare la capetele terminalelor pentru a spori fiabilitatea conexiunii. În mod similar, tubul de micșorare a căldurii cu pereți duble poate fi utilizat pentru a sigila conexiunea pentru a preveni coroziunea oxidării la articulație.

3. Rezumat

Pe baza situației actuale de costuri ridicate și greutate mare a firelor de cupru auto, această lucrare studiază standardele de performanță ale firelor de cupru și aluminiu și propune o soluție tehnică pentru înlocuirea firelor de cupru cu fire de aluminiu, oferind o nouă modalitate pentru întreprinderi de a reduce costurile și de a reduce greutatea.

EC-6100 Mașină automată de tăiere a tubului de terminare a căldurii Mașină de tăiere automată EC-6800 EC-6100H Mașină automată de tăiere la cald Mașină de tăiat tuburi ondulate EC-830 Mașină automată de tăiat cabluri și tuburi EC-6500 Mașină automată de tăiat cabluri EC-810 Mașină de tăiat automată rotativă EC-850X Mașină de tăiat tuburi ondulate EC-821 Mașină de tăiat automată multifuncțională EC-890 Mașină de tăiere automată a tuburilor automate EC-870 Mașină de tăiere automată EC-816 Mașină de tăiat de mare viteză EC-823 Mașină automată de tăiat cabluri EC-805 Mașină de tăiat tuburi ondulate EC-860 Mașină de tăiere automată a tuburilor EC-830F cu sistem de alimentare Mașină automată de tăiat cabluri și tuburi EC-3100

EC-6100 Mașină automată de tăiere a tubului de terminare a căldurii Mașină de tăiere automată EC-6800 EC-6100H Mașină automată de tăiere la cald Mașină de tăiat tuburi ondulate EC-830 Mașină automată de tăiat cabluri și tuburi EC-6500 Mașină automată de tăiat cabluri EC-810 Mașină de tăiat automată rotativă EC-850X Mașină de tăiat tuburi ondulate EC-821 Mașină de tăiat automată multifuncțională EC-890 Mașină de tăiere automată a tuburilor automate EC-870 Mașină de tăiere automată EC-816 Mașină de tăiat de mare viteză EC-823 Mașină automată de tăiat cabluri EC-805 Mașină de tăiat tuburi ondulate EC-860 Mașină de tăiere automată a tuburilor EC-830F cu sistem de alimentare Mașină automată de tăiat cabluri și tuburi EC-3100 UniStrip 2016 Mașină pneumatică de dezis fire UniStrip 2018E Mașină de dezis cabluri electrice CS-4507 Mașină multifuncțională de dezbrăcare a sârmei CS-5507 Mașină automată de dezis cablu coaxial CS-5515 Mașină automată de dezis cabluri coaxiale CS-100 Mașină de dezbrăcare rotativă CS-400 Mașină de dezis cablu cu ecranare împletită Mașină semi-automată de dezis cabluri cu lamă rotativă CS-2486 Mașină de dezimbrare a cablurilor coaxiale ACS-9580 Mașină automată de dezimbrare a cablurilor coaxiale ACS-9680 Mașină automată de dezimbrare a cablurilor coaxiale

UniStrip 2016 Mașină pneumatică de dezis fire UniStrip 2018E Mașină de dezis cabluri electrice CS-4507 Mașină multifuncțională de dezbrăcare a sârmei CS-5507 Mașină automată de dezis cablu coaxial CS-5515 Mașină automată de dezis cabluri coaxiale CS-100 Mașină de dezbrăcare rotativă CS-400 Mașină de dezis cablu cu ecranare împletită Mașină semi-automată de dezis cabluri cu lamă rotativă CS-2486 Mașină de dezimbrare a cablurilor coaxiale ACS-9580 Mașină automată de dezimbrare a cablurilor coaxiale ACS-9680 Mașină automată de dezimbrare a cablurilor coaxiale Mașină de sertizare a terminalelor UniCrimp TM-20 Mașină automată de sertizare a terminalelor de sârmă TM-20S Mașină de sertizare terminale TM-200 Mașină de sertizare Jack-TM-10P înregistrată TM-E140 Mașină de sertizare și bandă terminală pentru ferulă de pre-izolare TM-E140S Mașină de sertizare automată a sârmei de dezimbrare Mașină de sertizare pneumatică TM-P300 TM-E116 Mașină de sertizare a terminalelor electrice Mașină pneumatică de sertizare a terminalelor TM-P120 SAT-AS6P Aplicator pneumatic de sertizare Aplicator mecanic de sertizare SAT-MS6 Aplicator de sertizare a terminalului de alimentare laterală Aplicator de sertizare a terminalului de alimentare din spate Flag aplicator de sertizare terminal Aplicator de sertizare pentru terminale izolate Mașină inteligentă de sertizare Servo Terminal seria TM Aplicator mecanic SAT-MS5 OTP Mașină automată de sertizare a terminalelor TM-25M TM-CS6 Mașină de sertizare a curelei de cupru ultra silențioasă

Mașină de sertizare a terminalelor UniCrimp TM-20 Mașină automată de sertizare a terminalelor de sârmă TM-20S Mașină de sertizare terminale TM-200 Mașină de sertizare Jack-TM-10P înregistrată TM-E140 Mașină de sertizare și bandă terminală pentru ferulă de pre-izolare TM-E140S Mașină de sertizare automată a sârmei de dezimbrare Mașină de sertizare pneumatică TM-P300 TM-E116 Mașină de sertizare a terminalelor electrice Mașină pneumatică de sertizare a terminalelor TM-P120 SAT-AS6P Aplicator pneumatic de sertizare Aplicator mecanic de sertizare SAT-MS6 Aplicator de sertizare a terminalului de alimentare laterală Aplicator de sertizare a terminalului de alimentare din spate Flag aplicator de sertizare terminal Aplicator de sertizare pentru terminale izolate Mașină inteligentă de sertizare Servo Terminal seria TM Aplicator mecanic SAT-MS5 OTP Mașină automată de sertizare a terminalelor TM-25M TM-CS6 Mașină de sertizare a curelei de cupru ultra silențioasă ESC-BX4 Mașină de tăiat și decupat fire ESC-BX30 Mașină automată de tăiat și decupat cabluri mari ESC-BX30S Mașină automată de tăiat și decupat cablu învelit ESC-BX30SNY Mașină rotativă automată de dezis cabluri ESC-BX6 Mașină de tăiat și decupat fire ESC-BX7 Mașină de tăiat și decupat fire ESC-BX8S Mașină de tăiat și decupat cablu de manta ESC-BX8PR Mașină de tăiat și decupat fire Mașină automată de tăiat și decupat ESC-BX9 ESC-BX30SC Mașină automată de tăiat și decupat cabluri Mașină automată de tăiat și decupat ESC-BX120 Mașină rotativă cu cablu rotativ ESC-BX35R ESC-BX120S Mașină de tăiat și decupat cabluri cu mai multe fire ESC-BX60 Mașină automată de tăiat și decupat cabluri ESC-BX300 Mașină automată de tăiat și decupat cabluri ESC-BX16 Mașină de decupat sârmă ESC-BX20SF Mașină de tăiat și decupat sârmă dublă plată ESC-BZ06 Mașină de decupat și îndoit de tăiat fire ESC-BZ16 Mașină automată de decupat și îndoit ESC-BX80S Mașină automată de tăiat și decupat

ESC-BX4 Mașină de tăiat și decupat fire ESC-BX30 Mașină automată de tăiat și decupat cabluri mari ESC-BX30S Mașină automată de tăiat și decupat cablu învelit ESC-BX30SNY Mașină rotativă automată de dezis cabluri ESC-BX6 Mașină de tăiat și decupat fire ESC-BX7 Mașină de tăiat și decupat fire ESC-BX8S Mașină de tăiat și decupat cablu de manta ESC-BX8PR Mașină de tăiat și decupat fire Mașină automată de tăiat și decupat ESC-BX9 ESC-BX30SC Mașină automată de tăiat și decupat cabluri Mașină automată de tăiat și decupat ESC-BX120 Mașină rotativă cu cablu rotativ ESC-BX35R ESC-BX120S Mașină de tăiat și decupat cabluri cu mai multe fire ESC-BX60 Mașină automată de tăiat și decupat cabluri ESC-BX300 Mașină automată de tăiat și decupat cabluri ESC-BX16 Mașină de decupat sârmă ESC-BX20SF Mașină de tăiat și decupat sârmă dublă plată ESC-BZ06 Mașină de decupat și îndoit de tăiat fire ESC-BZ16 Mașină automată de decupat și îndoit ESC-BX80S Mașină automată de tăiat și decupat TM-200SC Mașină automată de sertizare a terminalelor cu bandă și pachet meteorologic TM-20SCM Mașină automată de dezis și sertizat cabluri multi-core TM-80SCS Servo mașină de decupat și sertizat Mașină de decupat și sertizat TM-30SC TM-15SCE Mașină electrică de decupat și sertizat TM-20SCS Servo mașină de dezimbrare și sertizare Mașină de decupat și sertizat TM-15SC

TM-200SC Mașină automată de sertizare a terminalelor cu bandă și pachet meteorologic TM-20SCM Mașină automată de dezis și sertizat cabluri multi-core TM-80SCS Servo mașină de decupat și sertizat Mașină de decupat și sertizat TM-30SC TM-15SCE Mașină electrică de decupat și sertizat TM-20SCS Servo mașină de dezimbrare și sertizare Mașină de decupat și sertizat TM-15SC ACC-101 Mașină de sertizare automată cu un singur cap ACC-102A Mașină de sertizare a terminalelor complet automată (ambele capete) ACC-102B Mașină de sertizare automată cu două terminale ACC-105 Mașină de tablă complet automată cu un singur cap ACC-106 Mașină de tablă complet automată, cu un singur cap, cu 5 fire Acc-202Up complet automat, fâșie, crimă, introduceți și încălziți căldură tub de tub ACC-308B Mașină de cositorit automată Mașină de lipit pentru ambele părți ACC-208 Mașină de sertizare complet automată (ambele capete) ACC-508 Mașină complet automată de răsucire, lipire și sertizare ACC-608 Mașină complet automată de tăiat cabluri plate și sertizare

ACC-101 Mașină de sertizare automată cu un singur cap ACC-102A Mașină de sertizare a terminalelor complet automată (ambele capete) ACC-102B Mașină de sertizare automată cu două terminale ACC-105 Mașină de tablă complet automată cu un singur cap ACC-106 Mașină de tablă complet automată, cu un singur cap, cu 5 fire Acc-202Up complet automat, fâșie, crimă, introduceți și încălziți căldură tub de tub ACC-308B Mașină de cositorit automată Mașină de lipit pentru ambele părți ACC-208 Mașină de sertizare complet automată (ambele capete) ACC-508 Mașină complet automată de răsucire, lipire și sertizare ACC-608 Mașină complet automată de tăiat cabluri plate și sertizare HSM-60 Mașină de prelucrare a tubului termocontractabil HSM-70 Mașină de prelucrare a tubului termocontractabil Mașină de prelucrare a tubului termocontractabil HDM-80B HSM-90 Mașină de prelucrare a tubului termocontractabil HSM-25M Mașină de prelucrare a tubului termocontractabil HSM-120 Mașină de încălzire cu tub termocontractabil HSM-160 Mașină de prelucrare a tubului termocontractabil Mașină de încălzire cu tub termocontractabil HDM-80A HSM-260E Mașină de prelucrare a tubului termocontractabil închis HSM-260O Mașină de prelucrare a tubului termocontractabil deschis HSM-20 Mașină inteligentă de prelucrare a tubului termocontractabil

HSM-60 Mașină de prelucrare a tubului termocontractabil HSM-70 Mașină de prelucrare a tubului termocontractabil Mașină de prelucrare a tubului termocontractabil HDM-80B HSM-90 Mașină de prelucrare a tubului termocontractabil HSM-25M Mașină de prelucrare a tubului termocontractabil HSM-120 Mașină de încălzire cu tub termocontractabil HSM-160 Mașină de prelucrare a tubului termocontractabil Mașină de încălzire cu tub termocontractabil HDM-80A HSM-260E Mașină de prelucrare a tubului termocontractabil închis HSM-260O Mașină de prelucrare a tubului termocontractabil deschis HSM-20 Mașină inteligentă de prelucrare a tubului termocontractabil CS-9070 Mașină de tăiat ecrane cabluri de înaltă tensiune FS-9053 Mașină de pliat ecran de cablu ACS-9100 Mașină de procesare a ecranului de cablu ACS-9200 Sistem automat de procesare a ecranului cablului ACS-9300 Mașină de prelucrare a cablurilor de înaltă tensiune pentru automobile ACS-9500 Mașină de prelucrare a cablurilor de înaltă tensiune FC-9312 Mașină de tăiat folie de aluminiu CS-9120 Masina de dezimbrare a cablurilor

CS-9070 Mașină de tăiat ecrane cabluri de înaltă tensiune FS-9053 Mașină de pliat ecran de cablu ACS-9100 Mașină de procesare a ecranului de cablu ACS-9200 Sistem automat de procesare a ecranului cablului ACS-9300 Mașină de prelucrare a cablurilor de înaltă tensiune pentru automobile ACS-9500 Mașină de prelucrare a cablurilor de înaltă tensiune FC-9312 Mașină de tăiat folie de aluminiu CS-9120 Masina de dezimbrare a cablurilor Mașină automată de pachet de bandă STB-10 Mașină de împachetare desktop STB-50 Mașină de împachetat bandă adezivă STB-60 Mașină de îmbinat cu bandă de birou STB-55 Mașină automată de tăiat bandă STC-50 STP-B Mașină de bandă manuală STP-F Mașină de împachetat cu bandă pentru baterii cu litiu de mână STP-C Mașină automată de întins sârmă Mașină automată de ambalat bandă STP-D Mașină automată de împachetat bandă STP-AS

Mașină automată de pachet de bandă STB-10 Mașină de împachetare desktop STB-50 Mașină de împachetat bandă adezivă STB-60 Mașină de îmbinat cu bandă de birou STB-55 Mașină automată de tăiat bandă STC-50 STP-B Mașină de bandă manuală STP-F Mașină de împachetat cu bandă pentru baterii cu litiu de mână STP-C Mașină automată de întins sârmă Mașină automată de ambalat bandă STP-D Mașină automată de împachetat bandă STP-AS CMCW-200T Mașină de înfășurare automată a firului cu funcție de contor Mașină de înfășurare și înfășurare automată a contorului de numărare de birou CMCW-300F Mașină de înfășurare automată a firului de tip podea cu funcție de contor Contor de pardoseală de numărare a cablurilor de sârmă și mașină de îmbinat WT-645S Mașină de înfășurare și legată automată a sârmei cu funcție de sortare Mașină de înfășurare automată a firului cu funcție de sortare Mașină automată de bobinat și legat

CMCW-200T Mașină de înfășurare automată a firului cu funcție de contor Mașină de înfășurare și înfășurare automată a contorului de numărare de birou CMCW-300F Mașină de înfășurare automată a firului de tip podea cu funcție de contor Contor de pardoseală de numărare a cablurilor de sârmă și mașină de îmbinat WT-645S Mașină de înfășurare și legată automată a sârmei cu funcție de sortare Mașină de înfășurare automată a firului cu funcție de sortare Mașină automată de bobinat și legat PF-08 Prealimentator automat de sârmă Mașină automată de prealimentare PF-30 Mașină automată de prealimentare PF-60 Mașină automată de prealimentare a sârmei PF-150 Măsurator CHM-10 CRIMP-înălțime Mașină de bobinat cablu CC 380 Mașină automată de bobinat cabluri CC 680 Mașină cu bobine de cablu CC 380D PF-120 Mașină mare automată de prealimentare cu sârmă Prealimentator automat de sârmă PF-90 Prealimentator automat PF-100 PF-04 Prealimentator automat de sârmă PF-06 Prealimentator automat de sârmă PF-05 Prealimentator automat de sârmă

PF-08 Prealimentator automat de sârmă Mașină automată de prealimentare PF-30 Mașină automată de prealimentare PF-60 Mașină automată de prealimentare a sârmei PF-150 Măsurator CHM-10 CRIMP-înălțime Mașină de bobinat cablu CC 380 Mașină automată de bobinat cabluri CC 680 Mașină cu bobine de cablu CC 380D PF-120 Mașină mare automată de prealimentare cu sârmă Prealimentator automat de sârmă PF-90 Prealimentator automat PF-100 PF-04 Prealimentator automat de sârmă PF-06 Prealimentator automat de sârmă PF-05 Prealimentator automat de sârmă

Tester de forță de tragere a terminalelor PFM-220 Tester de forță de tragere a terminalelor PFM-300 Tester de forță de tragere PFM-200 pentru terminale de cablu Analizor de secțiune transversală a terminalelor TCA-120 Analizor de secțiune transversală a terminalului TCA-120S Analizator de secțiune terminal TCA-150 Mașină de măsurat forța de tragere PFM-50

Tester de forță de tragere a terminalelor PFM-220 Tester de forță de tragere a terminalelor PFM-300 Tester de forță de tragere PFM-200 pentru terminale de cablu Analizor de secțiune transversală a terminalelor TCA-120 Analizor de secțiune transversală a terminalului TCA-120S Analizator de secțiune terminal TCA-150 Mașină de măsurat forța de tragere PFM-50