Pentru ce este folosită o mașină automată de dezbrăcare a sârmei?

1. Principalele zone de aplicare ale procesării hamului de sârmăIndustria auto: Fiecare componentă electrică dintr -o mașină trebuie să fie conectată printr -un ham de sârmă, cum ar fi controlul motorului, iluminarea, aerul condiționat, etc. Prin urmare, procesarea hamurilor de sârmă este o legătură importantă în industria auto.

Industria echipamentelor electronice: Conexiunea dintre diverse plăci de circuit în echipamente electronice trebuie, de asemenea, să fie obținută prin hamuri de sârmă, cum ar fi telefoane mobile, computere etc.

Câmpul aerospațial: În câmpul aerospațial, cablajele de sârmă sunt o metodă importantă de conectare între echipamentele electrice, iar cerințele pentru siguranță sunt extrem de ridicate, astfel încât procesul și calitatea procesării hamului său de sârmă sunt, de asemenea, extrem de mari.

Automatizarea industrială: în domeniul automatizării industriale, conexiunea la cablaj este o parte importantă a diferitelor echipamente mecanice și sisteme de control, cum ar fi roboți, linii de producție etc.

Industria aparatelor de domiciliu: Controlul motorului, conexiunea la putere etc. În aparatele de acasă necesită prelucrarea hamurilor de sârmă.

2. Importanța procesării hamurilor de sârmă în fabricația modernă

2. Importanța procesării hamurilor de sârmă în fabricația modernăÎn fabricarea modernă, hamurile de sârmă sunt podurile de legătură cheie între componente electronice, module și sisteme. Indiferent dacă este vorba de automobile, aerospațiale, echipamente de comunicare sau echipamente electronice, conexiuni corecte și corecte pentru cablaj sunt necesare pentru a asigura funcționarea normală a funcțiilor echipamentului. Orice erori sau eșecuri ale conexiunii la hamul de sârmă pot paraliza întregul sistem. Prin urmare, calitatea și exactitatea procesării hamului de sârmă sunt direct legate de eficiența producției și de calitatea produselor din industria de fabricație modernă.

Odată cu îmbunătățirea nivelului de automatizare a producției, eficiența și exactitatea procesării hamurilor de sârmă joacă un rol vital în îmbunătățirea eficienței producției. Automatizarea și tehnologiile inteligente în procesarea hamului de sârmă, cum ar fi echipamentele de automatizare, sistemele de detectare inteligentă etc., pot îmbunătăți considerabil eficiența producției și pot reduce erorile și costurile de funcționare manuală. În același timp, un proces eficient de procesare a hamurilor de sârmă poate scurta ciclul de producție și va accelera lansarea produsului, astfel încât să răspundă nevoilor în schimbare rapidă ale pieței.

Pentru multe produse, în special cele care implică siguranța vieții sau funcții importante, cum ar fi automobilele și echipamentele medicale, siguranța hamului de sârmă este crucială. Orice scurtcircuit, circuit deschis sau contact slab al hamului de sârmă poate duce la consecințe grave. Prin urmare, procesarea hamului de sârmă de înaltă calitate este o legătură importantă pentru a asigura siguranța produsului. În procesul de producție, procesele stricte de control al calității, selecția materialelor și testarea sunt pași cheie pentru a asigura siguranța produsului.

În concurența pe piață aprigă, calitatea și performanța produsului sunt factori importanți pentru a câștiga piața. Prelucrarea hamului de sârmă de înaltă calitate și de înaltă precizie poate îmbunătăți performanța generală a produsului și îl poate face să iasă în evidență de produse similare. În plus, prin optimizarea continuă și inovația de prelucrare a hamurilor de sârmă, personalizarea personalizată și concurența diferențiată a produselor se poate obține, îmbunătățind astfel competitivitatea pe piață a produselor.

Importanța procesării hamurilor de sârmă în fabricația modernă este de la sine înțeles. Odată cu avansarea continuă a tehnologiei și îmbunătățirea continuă a cererii pieței, statutul și rolul procesării hamurilor de sârmă vor deveni din ce în ce mai proeminente. Prin urmare, stăpânirea cunoștințelor de bază a procesării hamurilor de sârmă și îmbunătățirea nivelului tehnic și eficiența producției de procesare a hamurilor de sârmă au o importanță deosebită pentru dezvoltarea producției moderne.

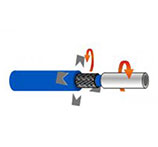

3. Scenarii de aplicare a mașinii automate de dezbrăcare a sârmei(1) Mașină de dezbrăcare a sârmei cu o singură miez: concentrându-se pe prelucrarea cu precizie a cablurilor cu diametrul fin

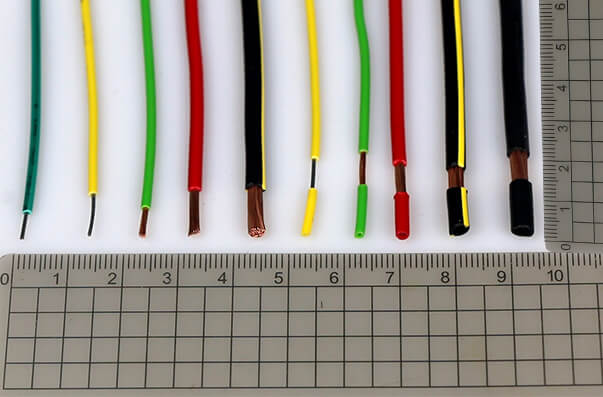

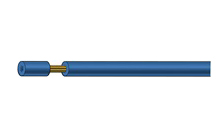

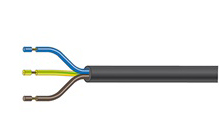

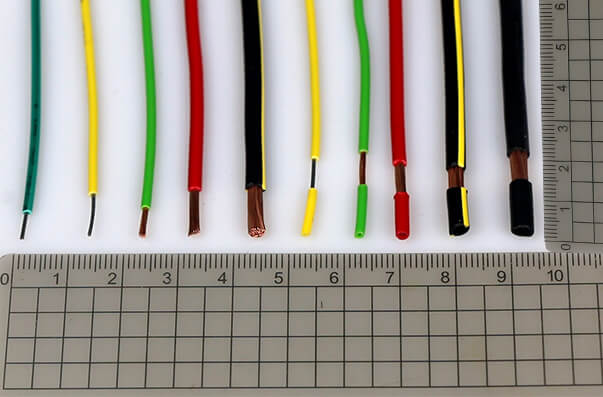

Obiecte de adaptare a miezului: cabluri izolate cu un singur fir cu un diametru de 0,1 mm-2mm, cum ar fi firele de conectare interne ale echipamentelor electronice, cablurile senzorului, firele emailate etc.

Caracteristici tehnice: Utilizați micro-instrumente (cum ar fi lame ceramice) pentru a evita deteriorarea firelor cu miez fin (diametrul sârmei de cupru este adesea mai mic de 0,05 mm);

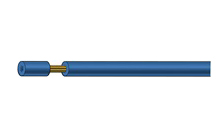

Precizia lungimii de stripping poate fi controlată la ± 0,05 mm, îndeplinind cerințele de asamblare miniaturizată ale componentelor electronice;

Suportați „Half Dezping” (dezbrăcarea doar o parte din stratul de izolație) și modurile „dezbrăcare completă”, potrivite pentru sudarea plăcii PCB, plug-in terminal și alte scenarii.

Domenii tipice de aplicare:

Electronica de consum: procesarea internă a cablurilor subțiri a telefoanelor și căștilor mobile;

Componente electronice: dezbrăcarea rezistențelor și condensatoarelor;

Instrumente de precizie: pre-procesarea liniilor de testare pentru multimetre și osciloscopuri.

)

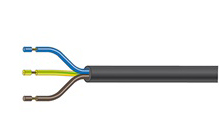

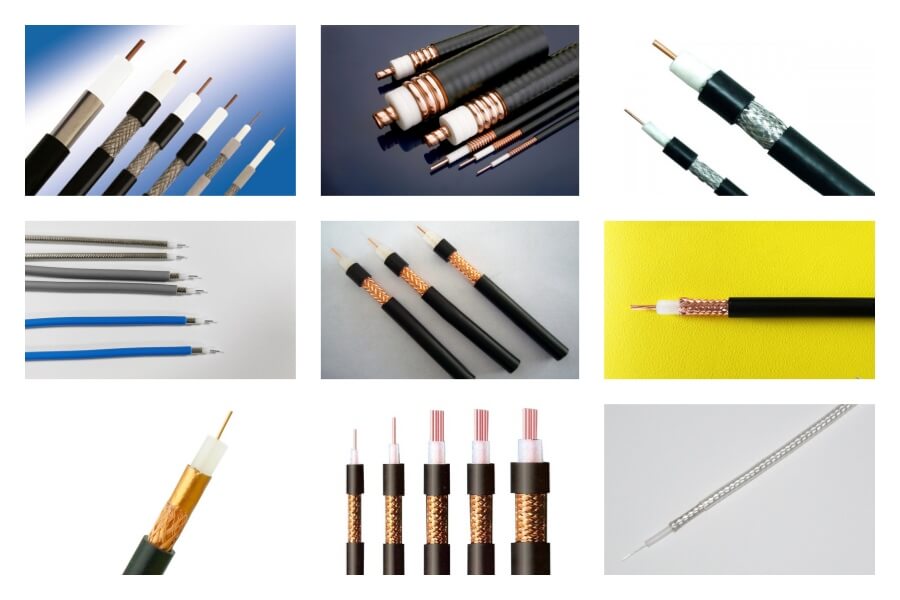

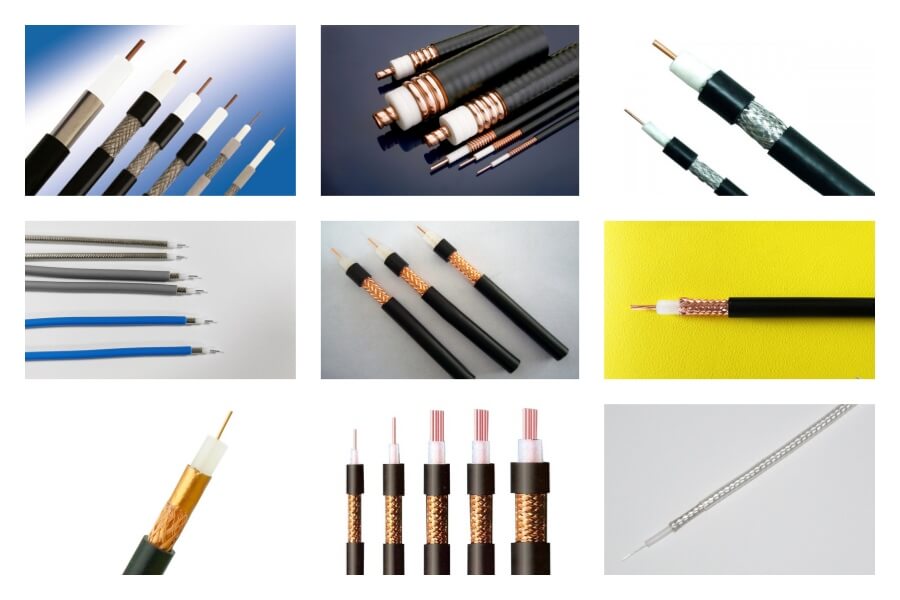

Obiecte de adaptare a miezului: cabluri răsucite cu mai multe fire cu un diametru de 2mm-50mm, cum ar fi cabluri de alimentare, cabluri de comunicare (cabluri de rețea, cabluri coaxiale), cablaje de cablare auto etc.

Caracteristici tehnice:

Echipat cu un mecanism de alimentare cu sârmă de mare putere, poate conduce cabluri cu diametru mare pentru a se alimenta stabil;

Suportați „dezbrăcare cu fir stratificat”: mai întâi dezbrăcați teaca exterioară, apoi dezbrăcați stratul de izolare a fiecărui fir de miez interior separat (cum ar fi cele 8 fire de miez ale cablului de rețea sunt procesate simultan);

Dispozitiv de separare integrat de deșeuri pentru a clasifica și colecta izolația de teacă și de miez pentru o reciclare ușoară.

Domenii tipice de aplicare:

Industria energiei electrice: dezbrăcarea terminală a cablurilor de joasă tensiune (0,4kV);

Industria comunicațiilor: dezbrăcarea tecii exterioare a cablurilor cu fibre optice și dezbrăcarea cu secțiune întreagă a cablurilor de rețea;

Fabricarea automobilelor: prelucrarea centralizată a cablajelor cu mai multe nuclee în compartimentul motorului de automobile.

(3) Mașină specială de dezbrăcare a cablurilor: Pentru a răspunde nevoilor personalizate ale materialelor și structurilor speciale

Obiecte de adaptare a miezului: cabluri cu materiale izolatoare speciale sau structuri complexe, cum ar fi fire de temperatură înaltă (rezistent la mai mult de 200 ℃), fire protejate (inclusiv straturi împletite de metal), cabluri coaxiale (inclusiv straturi de ecranare a foliei de aluminiu), fire de silicon, fire de teflon etc.

Caracteristici tehnice:

Instrumentul are o adaptabilitate puternică: instrumentele din oțel din tungsten sunt utilizate pentru materiale la temperaturi ridicate (cum ar fi polimidă), iar tăierea lamă contondentă este utilizată pentru materiale moi (cum ar fi silicon) pentru a evita adeziunea;

Funcții de procesare auxiliară integrată: cum ar fi integrarea „dezbrăcării jachetei + tăierea stratului de ecranare” a cablului protejat și funcționarea pas cu pas de „dezbrăcare stratul exterior + dezbrăcarea stratului de izolație + expunând firul de miez” al cablului coaxial;

Echipat cu un sistem de adaptare la tensiune pentru a preveni cablurile din material elastic (cum ar fi firele de silicon) să se întindă și să se deformeze în timpul dezbrăcării.

(4) Zone tipice de aplicare:

Echipamente industriale: dezbrăcarea cablurilor senzorilor (cum ar fi cablurile de măsurare a temperaturii cuptorului) în medii la temperaturi ridicate;

Industria militară și aerospațial: prelucrarea cablurilor speciale rezistente la radiații și îmbătrânire;

Echipamente medicale: Dezvoltarea cablurilor de conectare a monitorului siliconic (trebuie să îndeplinească cerința fără reziduuri de resturi).

Diferența de bază dintre cele trei tipuri de echipamente constă în adaptabilitatea lor la specificațiile cablurilor și proprietățile materialelor: mașinile de decupare cu sârmă cu un singur nucleu urmăresc „Precision”, mașinile de decupare cu cablu cu mai multe nuclee se concentrează pe „lot și rezistență”, iar mașinile speciale de decupare prin cablu se concentrează pe „compatibilitatea în scenarii speciale”, care acoperă toate scenariile de la micro-cabluri electronice pe cabluri industriale mari.

4. Componente de bază și flux de lucru al mașinii automate de dezbrăcare a sârmei

4. Componente de bază și flux de lucru al mașinii automate de dezbrăcare a sârmei1. Componente hardware cheie

Mecanism de alimentare a sârmei: controlați cu precizie lungimea de alimentare a cablurilor

Instrument de dezbrăcare a sârmei: material lame (cum ar fi oțel de tungsten, ceramică) și design unghi de tăiere

Sistem de reglare a tensiunii: Evitați tragerea și deformarea cablurilor

Dispozitiv de colectare a deșeurilor: Îmbunătățirea curățeniei mediului de procesare

2. Flux de lucru standardizat

Alimentare și fixare a cablurilor

Setarea parametrilor (lungimea strippingului, adâncimea strippingului)

Poziționarea instrumentelor și execuția tăierii

Separarea izolației și tratarea deșeurilor

Colecția de produse finite și inspecția de calitate

5. Avantajele tehnice ale mașinii automate de dezbrăcare a sârmei

5. Avantajele tehnice ale mașinii automate de dezbrăcare a sârmei(1) Îmbunătățirea eficienței: saltul de la „ritmul manual” la „viteza mașinii”

Comparație cantitativă: Dezvoltarea manuală a sârmei este limitată de rezistența fizică și competența, iar capacitatea de producție zilnică a unei singure persoane este de aproximativ 500-2000 de fire (în funcție de diametrul sârmei); Mașina automată de dezbrăcare a sârmei poate obține o capacitate de producție zilnică de 5000-20000 de fire prin funcționare continuă, iar eficiența este îmbunătățită de 5-10 ori.

Adaptabilitatea lotului: acceptă încărcarea continuă și procesarea paralelă cu mai multe stații (cum ar fi dezbrăcarea mai multor cabluri în același timp), în special potrivită pentru scenarii de producție „la scară largă, standardizate”, cum ar fi cablajele auto și procesarea electronică.

Utilizarea timpului: nu este nevoie de odihnă manuală, poate coopera cu linia de producție pentru a obține o operație neîntreruptă de 24 de ore, este necesară doar reînnoirea regulată a materiilor prime și întreținerea, ceea ce îmbunătățește foarte mult rata de utilizare a echipamentelor.

(2) Controlul preciziei: o descoperire de la eroarea la nivel de milimetru la precizia la nivel micron

Parametri de bază: eroarea de lungime a strippingului poate fi controlată în mod stabil în ± 0,1 mm, iar unele modele CNC de înaltă calitate pot ajunge chiar ± 0,05 mm, depășind cu mult intervalul de eroare de ± 1-3mm de funcționare manuală.

Garanție de consistență: prin parametrii presetați a programului (lungimea strippingului, adâncimea de decupare, forța de tăiere), asigurați -vă că efectul de procesare a fiecărui cablu este complet consecvent, evitând fluctuațiile de calitate cauzate de oboseală și experimentați diferențele de funcționare manuală.

Adaptare complexă a procesului: acceptă operațiuni fine, cum ar fi „dezbrăcare segmentată” (cum ar fi diferite lungimi de dezbrăcare la ambele capete ale cablului) și „Half Dezping” (dezbrăcarea doar o parte din stratul de izolație și păstrarea secțiunii de conexiune mijlocie) pentru a îndeplini cerințele de înaltă precizie ale sudurii cu componente electronice, criminalitatea terminală, etc.

(3) Protecția materialelor: modernizarea de la „dezbrăcare extinsă” la „procesare nedistructivă”

Prevenirea deteriorării firului de bază: Dezvoltarea manuală provoacă adesea ruperea miezului de cupru, zgârieturi sau oxidare (în special fire subțiri sub 0,1 mm) din cauza forței inegale a instrumentului. Mașina automată de dezbrăcare a sârmei folosește un sistem de adaptare la tensiune și un design de tăiere lamă contondent pentru a se asigura că firul de miez nu este stresat și deteriorat atunci când stratul de izolare este dezbrăcat.

Integritatea stratului de izolare: Evitați stratul de izolare rezidual, rupt sau deformat cauzat de ruperea manuală, în special pentru materiale dure, cum ar fi teflon și silicon, care poate obține un efect de decupare „tăiat neted și fără burr”.

Adaptarea specială a materialelor: Pentru materiale ușor deteriorate, cum ar fi firele de temperatură ridicată și firele protejate, instrumentele personalizate (cum ar fi cuțitele ceramice, cuțitele din aliaj la temperaturi înalte) și tehnologia de dezbrăcare cu ultrasunete sunt utilizate pentru a nu distruge proprietățile originale ale materialului (cum ar fi rezistența la temperatură și efectul de protecție) în timpul procesului de dezbrăcare.

(4) Optimizarea costurilor: transformarea de la „forță de muncă pe termen scurt” la „reducerea costurilor pe termen lung”

Economii de costuri de forță de muncă: o mașină automată de dezbrăcare a sârmei poate înlocui 3-5 lucrători. Pe baza unui salariu mediu lunar de 5.000 de yuani de persoană, investiția în echipament (aproximativ 10.000-100.000 de yuani, în funcție de model) poate fi recuperată în 6-18 luni, iar costul de utilizare pe termen lung este semnificativ mai mic decât cel al forței de muncă.

Pierdere redusă a materialului: rata mare de eroare a funcționării manuale duce adesea la casarea cablurilor (cum ar fi dezbrăcarea de sârmă este prea scurtă și trebuie tăiată și re-decupată). Controlul precis al mașinii automate de dezbrăcare a sârmei poate reduce rata de pierdere a materialului de la 5%-10%la mai puțin de 1%, în special pentru cablurile metalice prețioase (cum ar fi firele placate cu argint și fibrele optice). Efectul de economisire este mai semnificativ.

Costuri reduse de gestionare: Nu este necesar să investești energie suplimentară în formarea manuală, programarea, riscurile de vătămare legate de muncă, etc. Echipamentul poate obține monitorizare la distanță și avertisment de erori printr-un sistem digital, reducând complexitatea managementului.

EC-6100 Mașină automată de tăiere a tubului de terminare a căldurii Mașină de tăiere automată EC-6800 EC-6100H Mașină automată de tăiere la cald Mașină de tăiat tuburi ondulate EC-830 Mașină automată de tăiat cabluri și tuburi EC-6500 Mașină automată de tăiat cabluri EC-810 Mașină de tăiat automată rotativă EC-850X Mașină de tăiat tuburi ondulate EC-821 Mașină de tăiat automată multifuncțională EC-890 Mașină de tăiere automată a tuburilor automate EC-870 Mașină de tăiere automată EC-816 Mașină de tăiat de mare viteză EC-823 Mașină automată de tăiat cabluri EC-805 Mașină de tăiat tuburi ondulate EC-860 Mașină de tăiere automată a tuburilor EC-830F cu sistem de alimentare Mașină automată de tăiat cabluri și tuburi EC-3100

EC-6100 Mașină automată de tăiere a tubului de terminare a căldurii Mașină de tăiere automată EC-6800 EC-6100H Mașină automată de tăiere la cald Mașină de tăiat tuburi ondulate EC-830 Mașină automată de tăiat cabluri și tuburi EC-6500 Mașină automată de tăiat cabluri EC-810 Mașină de tăiat automată rotativă EC-850X Mașină de tăiat tuburi ondulate EC-821 Mașină de tăiat automată multifuncțională EC-890 Mașină de tăiere automată a tuburilor automate EC-870 Mașină de tăiere automată EC-816 Mașină de tăiat de mare viteză EC-823 Mașină automată de tăiat cabluri EC-805 Mașină de tăiat tuburi ondulate EC-860 Mașină de tăiere automată a tuburilor EC-830F cu sistem de alimentare Mașină automată de tăiat cabluri și tuburi EC-3100 UniStrip 2016 Mașină pneumatică de dezis fire UniStrip 2018E Mașină de dezis cabluri electrice CS-4507 Mașină multifuncțională de dezbrăcare a sârmei CS-5507 Mașină automată de dezis cablu coaxial CS-5515 Mașină automată de dezis cabluri coaxiale CS-100 Mașină de dezbrăcare rotativă CS-400 Mașină de dezis cablu cu ecranare împletită Mașină semi-automată de dezis cabluri cu lamă rotativă CS-2486 Mașină de dezimbrare a cablurilor coaxiale ACS-9580 Mașină automată de dezimbrare a cablurilor coaxiale ACS-9680 Mașină automată de dezimbrare a cablurilor coaxiale

UniStrip 2016 Mașină pneumatică de dezis fire UniStrip 2018E Mașină de dezis cabluri electrice CS-4507 Mașină multifuncțională de dezbrăcare a sârmei CS-5507 Mașină automată de dezis cablu coaxial CS-5515 Mașină automată de dezis cabluri coaxiale CS-100 Mașină de dezbrăcare rotativă CS-400 Mașină de dezis cablu cu ecranare împletită Mașină semi-automată de dezis cabluri cu lamă rotativă CS-2486 Mașină de dezimbrare a cablurilor coaxiale ACS-9580 Mașină automată de dezimbrare a cablurilor coaxiale ACS-9680 Mașină automată de dezimbrare a cablurilor coaxiale Mașină de sertizare a terminalelor UniCrimp TM-20 Mașină automată de sertizare a terminalelor de sârmă TM-20S Mașină de sertizare terminale TM-200 Mașină de sertizare Jack-TM-10P înregistrată TM-E140 Mașină de sertizare și bandă terminală pentru ferulă de pre-izolare TM-E140S Mașină de sertizare automată a sârmei de dezimbrare TM-E116 Mașină de sertizare a terminalelor electrice Mașină pneumatică de sertizare a terminalelor TM-P120 SAT-AS6P Aplicator pneumatic de sertizare Aplicator mecanic de sertizare SAT-MS6 Aplicator de sertizare a terminalului de alimentare laterală Aplicator de sertizare a terminalului de alimentare din spate Flag aplicator de sertizare terminal Aplicator de sertizare pentru terminale izolate Mașină inteligentă de sertizare Servo Terminal seria TM Aplicator mecanic SAT-MS5 OTP Mașină automată de sertizare a terminalelor TM-25M TM-CS6 Mașină de sertizare a curelei de cupru ultra silențioasă

Mașină de sertizare a terminalelor UniCrimp TM-20 Mașină automată de sertizare a terminalelor de sârmă TM-20S Mașină de sertizare terminale TM-200 Mașină de sertizare Jack-TM-10P înregistrată TM-E140 Mașină de sertizare și bandă terminală pentru ferulă de pre-izolare TM-E140S Mașină de sertizare automată a sârmei de dezimbrare TM-E116 Mașină de sertizare a terminalelor electrice Mașină pneumatică de sertizare a terminalelor TM-P120 SAT-AS6P Aplicator pneumatic de sertizare Aplicator mecanic de sertizare SAT-MS6 Aplicator de sertizare a terminalului de alimentare laterală Aplicator de sertizare a terminalului de alimentare din spate Flag aplicator de sertizare terminal Aplicator de sertizare pentru terminale izolate Mașină inteligentă de sertizare Servo Terminal seria TM Aplicator mecanic SAT-MS5 OTP Mașină automată de sertizare a terminalelor TM-25M TM-CS6 Mașină de sertizare a curelei de cupru ultra silențioasă ESC-BX4 Mașină de tăiat și decupat fire ESC-BX30 Mașină automată de tăiat și decupat cabluri mari ESC-BX30S Mașină automată de tăiat și decupat cablu învelit ESC-BX30SNY Mașină rotativă automată de dezis cabluri ESC-BX6 Mașină de tăiat și decupat fire ESC-BX7 Mașină de tăiat și decupat fire ESC-BX8S Mașină de tăiat și decupat cablu de manta ESC-BX8PR Mașină de tăiat și decupat fire Mașină automată de tăiat și decupat ESC-BX9 ESC-BX30SC Mașină automată de tăiat și decupat cabluri Mașină automată de tăiat și decupat ESC-BX120 Mașină rotativă cu cablu rotativ ESC-BX35R ESC-BX120S Mașină de tăiat și decupat cabluri cu mai multe fire ESC-BX60 Mașină automată de tăiat și decupat cabluri ESC-BX300 Mașină automată de tăiat și decupat cabluri ESC-BX16 Mașină de decupat sârmă ESC-BX20SF Mașină de tăiat și decupat sârmă dublă plată ESC-BZ06 Mașină de decupat și îndoit de tăiat fire ESC-BZ16 Mașină automată de decupat și îndoit ESC-BX80S Mașină automată de tăiat și decupat

ESC-BX4 Mașină de tăiat și decupat fire ESC-BX30 Mașină automată de tăiat și decupat cabluri mari ESC-BX30S Mașină automată de tăiat și decupat cablu învelit ESC-BX30SNY Mașină rotativă automată de dezis cabluri ESC-BX6 Mașină de tăiat și decupat fire ESC-BX7 Mașină de tăiat și decupat fire ESC-BX8S Mașină de tăiat și decupat cablu de manta ESC-BX8PR Mașină de tăiat și decupat fire Mașină automată de tăiat și decupat ESC-BX9 ESC-BX30SC Mașină automată de tăiat și decupat cabluri Mașină automată de tăiat și decupat ESC-BX120 Mașină rotativă cu cablu rotativ ESC-BX35R ESC-BX120S Mașină de tăiat și decupat cabluri cu mai multe fire ESC-BX60 Mașină automată de tăiat și decupat cabluri ESC-BX300 Mașină automată de tăiat și decupat cabluri ESC-BX16 Mașină de decupat sârmă ESC-BX20SF Mașină de tăiat și decupat sârmă dublă plată ESC-BZ06 Mașină de decupat și îndoit de tăiat fire ESC-BZ16 Mașină automată de decupat și îndoit ESC-BX80S Mașină automată de tăiat și decupat TM-200SC Mașină automată de sertizare a terminalelor cu bandă și pachet meteorologic TM-20SCM Mașină automată de dezis și sertizat cabluri multi-core TM-80SCS Servo mașină de decupat și sertizat Mașină de decupat și sertizat TM-30SC TM-15SCE Mașină electrică de decupat și sertizat TM-20SCS Servo mașină de dezimbrare și sertizare Mașină de decupat și sertizat TM-15SC

TM-200SC Mașină automată de sertizare a terminalelor cu bandă și pachet meteorologic TM-20SCM Mașină automată de dezis și sertizat cabluri multi-core TM-80SCS Servo mașină de decupat și sertizat Mașină de decupat și sertizat TM-30SC TM-15SCE Mașină electrică de decupat și sertizat TM-20SCS Servo mașină de dezimbrare și sertizare Mașină de decupat și sertizat TM-15SC ACC-101 Mașină de sertizare automată cu un singur cap ACC-102A Mașină de sertizare a terminalelor complet automată (ambele capete) ACC-102B Mașină de sertizare automată cu două terminale ACC-105 Mașină de tablă complet automată cu un singur cap ACC-106 Mașină de tablă complet automată, cu un singur cap, cu 5 fire Acc-202Up complet automat, fâșie, crimă, introduceți și încălziți căldură tub de tub ACC-308B Mașină de cositorit automată Mașină de lipit pentru ambele părți ACC-208 Mașină de sertizare complet automată (ambele capete) ACC-508 Mașină complet automată de răsucire, lipire și sertizare ACC-608 Mașină complet automată de tăiat cabluri plate și sertizare

ACC-101 Mașină de sertizare automată cu un singur cap ACC-102A Mașină de sertizare a terminalelor complet automată (ambele capete) ACC-102B Mașină de sertizare automată cu două terminale ACC-105 Mașină de tablă complet automată cu un singur cap ACC-106 Mașină de tablă complet automată, cu un singur cap, cu 5 fire Acc-202Up complet automat, fâșie, crimă, introduceți și încălziți căldură tub de tub ACC-308B Mașină de cositorit automată Mașină de lipit pentru ambele părți ACC-208 Mașină de sertizare complet automată (ambele capete) ACC-508 Mașină complet automată de răsucire, lipire și sertizare ACC-608 Mașină complet automată de tăiat cabluri plate și sertizare HSM-60 Mașină de prelucrare a tubului termocontractabil HSM-70 Mașină de prelucrare a tubului termocontractabil Mașină de prelucrare a tubului termocontractabil HDM-80B HSM-90 Mașină de prelucrare a tubului termocontractabil HSM-25M Mașină de prelucrare a tubului termocontractabil HSM-120 Mașină de încălzire cu tub termocontractabil HSM-160 Mașină de prelucrare a tubului termocontractabil Mașină de încălzire cu tub termocontractabil HDM-80A HSM-260E Mașină de prelucrare a tubului termocontractabil închis HSM-260O Mașină de prelucrare a tubului termocontractabil deschis HSM-20 Mașină inteligentă de prelucrare a tubului termocontractabil

HSM-60 Mașină de prelucrare a tubului termocontractabil HSM-70 Mașină de prelucrare a tubului termocontractabil Mașină de prelucrare a tubului termocontractabil HDM-80B HSM-90 Mașină de prelucrare a tubului termocontractabil HSM-25M Mașină de prelucrare a tubului termocontractabil HSM-120 Mașină de încălzire cu tub termocontractabil HSM-160 Mașină de prelucrare a tubului termocontractabil Mașină de încălzire cu tub termocontractabil HDM-80A HSM-260E Mașină de prelucrare a tubului termocontractabil închis HSM-260O Mașină de prelucrare a tubului termocontractabil deschis HSM-20 Mașină inteligentă de prelucrare a tubului termocontractabil CS-9070 Mașină de tăiat ecrane cabluri de înaltă tensiune FS-9053 Mașină de pliat ecran de cablu ACS-9100 Mașină de procesare a ecranului de cablu ACS-9200 Sistem automat de procesare a ecranului cablului ACS-9300 Mașină de prelucrare a cablurilor de înaltă tensiune pentru automobile ACS-9500 Mașină de prelucrare a cablurilor de înaltă tensiune FC-9312 Mașină de tăiat folie de aluminiu CS-9120 Masina de dezimbrare a cablurilor

CS-9070 Mașină de tăiat ecrane cabluri de înaltă tensiune FS-9053 Mașină de pliat ecran de cablu ACS-9100 Mașină de procesare a ecranului de cablu ACS-9200 Sistem automat de procesare a ecranului cablului ACS-9300 Mașină de prelucrare a cablurilor de înaltă tensiune pentru automobile ACS-9500 Mașină de prelucrare a cablurilor de înaltă tensiune FC-9312 Mașină de tăiat folie de aluminiu CS-9120 Masina de dezimbrare a cablurilor Mașină automată de pachet de bandă STB-10 Mașină de împachetare desktop STB-50 Mașină de împachetat bandă adezivă STB-60 Mașină de îmbinat cu bandă de birou STB-55 Mașină automată de tăiat bandă STC-50 STP-B Mașină de bandă manuală STP-F Mașină de împachetat cu bandă pentru baterii cu litiu de mână STP-C Mașină automată de întins sârmă Mașină automată de ambalat bandă STP-D Mașină automată de împachetat bandă STP-AS

Mașină automată de pachet de bandă STB-10 Mașină de împachetare desktop STB-50 Mașină de împachetat bandă adezivă STB-60 Mașină de îmbinat cu bandă de birou STB-55 Mașină automată de tăiat bandă STC-50 STP-B Mașină de bandă manuală STP-F Mașină de împachetat cu bandă pentru baterii cu litiu de mână STP-C Mașină automată de întins sârmă Mașină automată de ambalat bandă STP-D Mașină automată de împachetat bandă STP-AS CMCW-200T Mașină de înfășurare automată a firului cu funcție de contor Mașină de înfășurare și înfășurare automată a contorului de numărare de birou CMCW-300F Mașină de înfășurare automată a firului de tip podea cu funcție de contor Contor de pardoseală de numărare a cablurilor de sârmă și mașină de îmbinat WT-645S Mașină de înfășurare și legată automată a sârmei cu funcție de sortare Mașină de înfășurare automată a firului cu funcție de sortare Mașină automată de bobinat și legat

CMCW-200T Mașină de înfășurare automată a firului cu funcție de contor Mașină de înfășurare și înfășurare automată a contorului de numărare de birou CMCW-300F Mașină de înfășurare automată a firului de tip podea cu funcție de contor Contor de pardoseală de numărare a cablurilor de sârmă și mașină de îmbinat WT-645S Mașină de înfășurare și legată automată a sârmei cu funcție de sortare Mașină de înfășurare automată a firului cu funcție de sortare Mașină automată de bobinat și legat PF-08 Prealimentator automat de sârmă Mașină automată de prealimentare PF-30 Mașină automată de prealimentare PF-60 Mașină automată de prealimentare a sârmei PF-150 Măsurator CHM-10 CRIMP-înălțime Mașină de bobinat cablu CC 380 Mașină automată de bobinat cabluri CC 680 Mașină cu bobine de cablu CC 380D PF-120 Mașină mare automată de prealimentare cu sârmă Prealimentator automat de sârmă PF-90 Prealimentator automat PF-100 PF-04 Prealimentator automat de sârmă PF-06 Prealimentator automat de sârmă PF-05 Prealimentator automat de sârmă

PF-08 Prealimentator automat de sârmă Mașină automată de prealimentare PF-30 Mașină automată de prealimentare PF-60 Mașină automată de prealimentare a sârmei PF-150 Măsurator CHM-10 CRIMP-înălțime Mașină de bobinat cablu CC 380 Mașină automată de bobinat cabluri CC 680 Mașină cu bobine de cablu CC 380D PF-120 Mașină mare automată de prealimentare cu sârmă Prealimentator automat de sârmă PF-90 Prealimentator automat PF-100 PF-04 Prealimentator automat de sârmă PF-06 Prealimentator automat de sârmă PF-05 Prealimentator automat de sârmă

Tester de forță de tragere a terminalelor PFM-220 Tester de forță de tragere a terminalelor PFM-300 Tester de forță de tragere PFM-200 pentru terminale de cablu Analizor de secțiune transversală a terminalelor TCA-120 Analizor de secțiune transversală a terminalului TCA-120S Analizator de secțiune terminal TCA-150 Mașină de măsurat forța de tragere PFM-50

Tester de forță de tragere a terminalelor PFM-220 Tester de forță de tragere a terminalelor PFM-300 Tester de forță de tragere PFM-200 pentru terminale de cablu Analizor de secțiune transversală a terminalelor TCA-120 Analizor de secțiune transversală a terminalului TCA-120S Analizator de secțiune terminal TCA-150 Mașină de măsurat forța de tragere PFM-50