Applikationsanalys av bilaluminiumkraftkabel

Den höga tätheten och kostnaden för traditionella koppartrådar i bilar har fått branschen att söka alternativa material för att uppnå kostnadsminskning och lättviktning. Aluminium har blivit en idealisk ersättning för koppar på grund av dess goda konduktivitet, låg densitet och låga kostnader, men det har också problem som låg styrka och enkel oxidation. Artikeln fokuserar på stora sektionsbilar och undersöker djupt de tekniska svårigheterna som måste lösas när man ersätter koppar med aluminium, inklusive konduktivitet, styrka, tryckkryp, oxidation och skillnader i termiska expansionskoefficienter. Genom att analysera internationella fordonstrådstandarder föreslogs en genomförbarhetsstudie om ersättning av koppar med aluminium, och en specifik teknisk lösning: med användning av 1 serie ren aluminiumtråd med ett större tvärsnittsarea för att ersätta koppartråd, efter principen om ekvivalent resistens; Tillhandahåller två tråd- och terminalanslutningslösningar: friktionssvetsning och ultraljudssvetsning och med dubbelväggiga limkrympslangar för tätning. Artikeln ger en ny väg med referensvärde för bilföretag för att uppnå kostnadsminskning och lättviktning.

Automotive ledningsnät är över hela bilkroppen. Traditionella ledningar är tillverkade av hög renhet elektrolytisk koppar smidd, ritad och gångjärn av speciella processer. På grund av kopparens höga täthet överstiger den totala vikten av fordonets ledningsnät 20 kg och kostnaden är hög, vilket ger företagens kostnadstryck. För detta ändamål undersöker branschen aktivt alternativa material för koppartrådar för att uppnå målen för kostnadsminskning och lättviktning. Bland vanliga ledarmaterial är aluminium ett idealiskt ersättare. Den har god konduktivitet, näst bara koppar bland vanligt använda metaller, och är lätt i vikt. Dess densitet är cirka 30% av koppar och kostnaden är endast 20% ~ 30% av koppar, men den har problem som låg styrka och enkel oxidation. Den här artikeln föreslår en referensteknisk lösning för att ersätta koppar med aluminium för bilkablar med stor sektion.

1. Tekniska frågor som måste lösas vid byte av koppar med aluminium

Aluminium är överlägset koppar i kostnad och kvalitet och har blivit en het plats för kostnadsminskning och lätt forskning i bilföretag. Men aluminium som ersätter koppar står fortfarande inför vissa tekniska svårigheter.

1) Aluminiums konduktivitet är underlägsen koppar. Om problemet löses genom att öka tvärsnittsområdet för aluminiumtråd, måste aluminiumtrådspecifikationen höjas med 1 ~ 2-nivåer, vilket kommer att göra aluminiumtrådsselen större än koppartrådens sele. Installationsutrymmet och böjningsradie måste beaktas när man ordnar selen.

2) Aluminium har låg styrka. Den mekaniska styrkan är endast 1 / 3 av kopparens, och det är lätt att brytas under krimp. När bilen kör vibrerar tråden och det är lätt att bryta, så styrkan hos aluminiumtråden måste höjas.

3) Aluminium har betydande kompressivt krypfenomen. Vid cirka 80 ℃ intensifieras krypningen under tryck, medan koppar måste vara över 230 ℃ för att visa en viss grad av tryckkryp. De kompressions krypegenskaperna hos aluminium kommer att få anslutningspunkten att lossna med temperaturförändringar och tid efter att terminalen är krimpad, vilket påverkar trådens elektriska prestanda.

Därför kräver aluminium-kopparanslutningsteknologi speciell design för att säkerställa tillförlitlig elektrisk prestanda under hela produktlivscykeln.

4) Aluminium är kemiskt aktivt. Den oxideras lätt när den utsätts för luft och bildar en tät och hård aluminiumoxidfilm. Aluminiumoxid har starka isoleringsegenskaper och kommer att påverka konduktiviteten hos aluminiumtrådar. När aluminium kontaktar kopparterminaler i en fuktig och energisk miljö är det lätt att bilda en galvanisk reaktion, vilket orsakar elektrokemisk korrosion vid anslutningen och korroderar aluminiumledaren. Denna situation måste undvikas.

5) Aluminium och koppar har olika termiska expansionskoefficienter. Efter långvarig växling av varmt och kallt är anslutningen lätt att lossa, vilket påverkar anslutningspunktens tillförlitlighet.

2.FÖRESKRIFT ANALYS OCH TEKNISKA LÖSNINGAR AV ALUMINIUM EVENSKAP AV KOPPER

1) genomförbarhetsanalys

Internationellt finns det tre huvudsakliga fordonsstandarder: amerikanska, japanska och europeiska. Med den globala integrationen av industriell teknik inom fordonsindustrin rör sig trådstandarderna i olika länder gradvis närmare ISO -serien med internationella standarder. För närvarande använder de flesta inhemska bilar som är kopparkärntrådar och följer ISO 19642-5 och ISO 6722-1 internationella standarder. Dessa två standarder har liknande tekniska krav för fordonskoppartrådar, och båda specificerar resistivitet, tål spänning och andra egenskaper hos ledningarna i detalj. Bland dem har ISO 19642-5 mer detaljerade krav för trådprestanda.

Utländska aluminiumtrådar har använts i industriella tillämpningar i minst 30 år. De användes först i luftfartsindustrin och började användas inom fordonsområdet i början av 2000 -talet. 2013 släpptes den officiella internationella standarden ISO 6722-2 för Automotive Aluminium-ledningar, och 2019 släpptes liknande ISO 19642-6. Internationella standarder ISO 19642-6 och ISO 6722-2 tillhandahåller tekniska krav för ledardiameter, motstånd, isoleringsvolymresistivitet, etc. De två standarderna liknar innehåll, och ISO 19642-6 har mer detaljerade krav för prestanda av fordonsledare. Därför måste utformningen av schemat överväga dessa två internationella standarder.

Aluminiumledare måste vara ekvivalent med kopparledare och uppfylla tre punkter: För det första måste de se till att de har liknande konduktivitet och andra egenskaper som de ersatta kopparledarna, vilket säkerställer att den ursprungliga kretsfunktionen i princip upprätthålls när de ersätter ledarmaterialet; För det andra, förhindra att aluminiumtråden oxideras; För det tredje, uppnå en pålitlig koppling mellan aluminiumtråden och terminalen, eftersom aluminiummaterialet har låg hårdhet och kan trötthet och bryta efter böjning, lindning och högfrekvent vibration.

2) Alternativ för kraftledare

Jämförelse av de internationella standarderna ISO 19642-5 och ISO 6722-1 För kopparledare, och ISO 19642-6 och ISO 6722-2 För aluminiumledare, kan man se att när motståndet är liknande, behöver aluminiumledaren en större specifikation för att uppnå en ledningsförmåga som liknar kopparledaren.

Den europeiska aluminium- och aluminiumlegeringssammansättningen Standard EN 573-3: 2003 föreskriver att aluminium- och aluminiumlegeringar kan delas in i 8 serier. Bland dem är serie 1 ren aluminiumtråd med ett aluminiuminnehåll på mer än 99%; Serie 2 till 8 aluminiumlegeringar är nya aluminiumbaserade kompositlegeringar utvecklade genom att tillsätta olika proportioner av Si, Fe, Cu, Mg, Mn, nano-ceramik och kolanomaterial till rena aluminium. Matrisen är en värmebehandlad stärkad legering. Under tillståndet att säkerställa viss konduktivitet maximeras draghållfastheten hos aluminiumlegeringen, samtidigt som den säkerställs tillräcklig förlängning.

Egenskaperna hos 1 serie ren aluminiumtråd är hög konduktivitet, god värmeledningsförmåga, draghållfasthet på 60 ~ 110MPa och ledarförlängning större än 12%. Det är den mest använda aluminiumledaren för fordonskablar. Denna kvalitet av aluminiumtråd är lämplig för nätkabel med stor diameter.

Sammanfattningsvis kan principen om ekvivalent motstånd följas för att ersätta koppartråd med ren aluminiumtråd med ett större tvärsnittsområde, och ledningens motstånd före och efter ersättningen är densamma eller nära. Till exempel är tvärsnittsområdet för den ursprungliga koppartråden 35 mm2, och ledarens maximala motstånd per enhetslängd vid 20 ℃ är 0,527mΩ / m. Specifikationen för aluminiumledare med den närmaste motståndsparametern måste ökas till 60 mm2. För närvarande är ledarens maximala motstånd per enhetslängd vid 20 ℃ 0,525 mΩ / m.

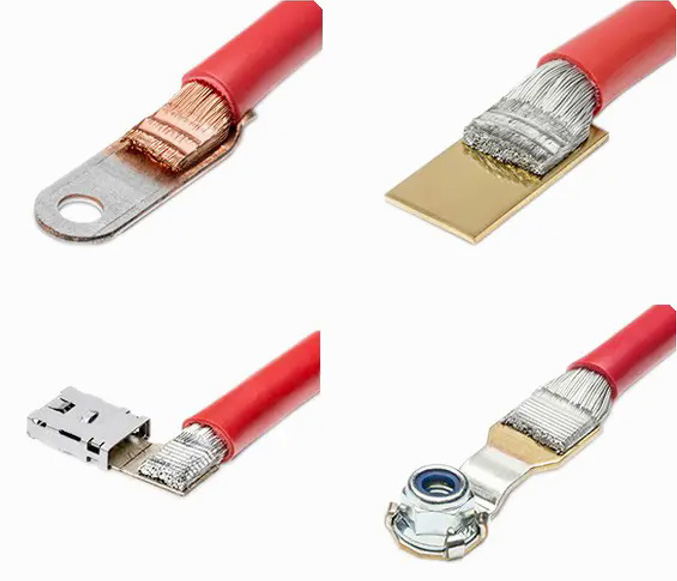

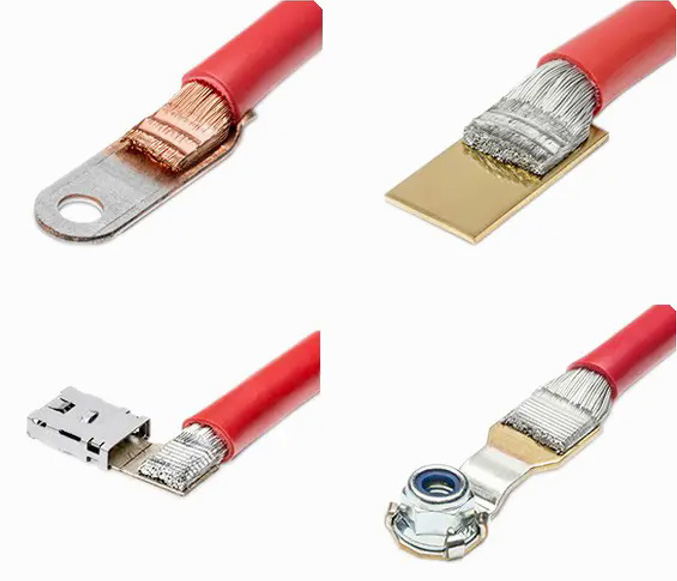

3) Anslutningsschema mellan ledningar och terminaler

①friktionssvetsningslösning

Friktionssvetsningsteknik har sitt ursprung för mer än hundra år sedan. Den använder värmen som genereras av friktionen av kontaktytan för arbetsstycket för att göra arbetsstycket plastiskt deformeras under tryck och därmed uppnå svetsning. Denna teknik används allmänt inom civil- och flyg- och rymdfält.

Utrustningen driver arbetsstycket att generera mycket värme genom friktion, vilket minskar metallens hårdhet, förbättrar plasticiteten och gör att metallatomerna diffus och svalna och kristalliserar varandra för att bilda en fast friktionsvetsled. Samtidigt förstör höghastighetsfriktion oxidfilmen på metallytan och förbättrar konduktiviteten hos den svetsade fogen. Jämfört med traditionell fusionssvetsning har friktionssvetsning följande egenskaper: för det första har den svetsade fogen hög styrka, stabil kvalitet, god komponentkonsistens och ledstyrkan motsvarar modermaterialets; För det andra är det energibesparande och miljövänligt, utan behov av svetsstänger och skyddande gaser, inga giftiga eller skadliga gaser genereras under svetsprocessen, och utrustningen förbrukar lite kraft; För det tredje kan friktionssvetsning uppnå svetsning av olika material, fogen har inga porer eller inneslutningar, och ingen elektrokemisk korrosion inträffar.

I denna lösning antar den "L" -formade koppar-aluminiumkompositterminalen en roterande friktionssvetsningsprocess för att ansluta den ändade kopparplattan och svansen ren aluminiumcylinder. Den smidda kopparplattan används för att montera till batteriet eller startaren. Den är gjord av mässing, har hög styrka, är inte lätt att bryta under installationen, och ytan kan lindra den elektrokemiska korrosionen orsakad av kontakten mellan mässingen och bilkroppen. Svansen ren aluminiumcylinder är en kolumnisk ihålig struktur som används för att ansluta aluminiumledaren. Efter att aluminiumledaren har placerats i den rena aluminiumcylindern av specialutrustning, är den krympad genom att smida utrustningen. Den rena aluminiumtråden och den rena aluminiumcylindern är gjord av samma material och har samma termiska expansionskoefficient, vilket kan undvika trötthetsfraktur när höga och låga temperaturer växlar på grund av skillnaden i termisk expansionskoefficient.

Fördelarna med denna lösning är: den förfalskade kopparplattan kan uppfylla monteringskraven, och aluminiumröret som förbinder aluminiumtråden kan undvika trötthetsfraktur orsakad av de olika termiska expansionskoefficienterna för den traditionella kopparterminalen och aluminumledaren, som inte bara löser problemet med terminalinstitutionens styrka, utan löser också problemet med det aluminum och aluminiumledaren.

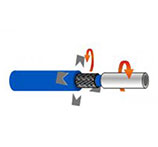

Efter att terminalen är ansluten till aluminiumledaren kan ett dubbelväggigt värmekrymprör med lim användas för tätning. Värmekrympröret har isolering, korrosionsbeständighet och slitmotstånd. Efter att ha värmts av specialutrustning krymper ytterväggen och det fasta limet på innerväggen smälter in i flytande lim, täcker den terminala anslutningsdelen och ytan på trådisoleringshuden. Efter kylning och stelning kan den uppnå tätning och korrosionsbeständighet och förhindra oxidationskorrosion vid fogen.

②ultrasonic svetslösning

Sedan 1980 -talet har ultraljudsmetallsvetsningstekniken applicerats på trådsele -svetsning, med ultraljudsfrekvensvibrationsenergi för att omorganisera metallmolekylgitterstrukturen och ansluta samma eller olika metaller. Den svetsade leden uppnår metallurgisk bindning utan att smälta modermaterialet, som tillhör svetsning av fast tillstånd och effektivt kan undvika stänk och oxidation av vanlig svetsning.

Ultraljudssvetsningsteknik används ofta i anslutningen av ledningar och ledningar, ledningar och terminaler. Svetsningsprocessen är snabb och processparametrarna kan övervakas under hela processen. Den svetsade fogen är en ren metallkontakt, som inte lätt påverkas av åldrande, kryp och trötthet. Anslutningen är fast, tillförlitligheten är hög och kontaktmotståndet är låg.

Denna teknik kan ansluta samma eller olika material, såsom koppar och aluminium. Eftersom metallen är direkt svetsad krävs inget ytterligare lödning eller flöde. Dessutom har ultraljudssvetsning låg termisk stress på materialet och förändrar i princip inte egenskaperna hos det svetsade materialet och de omgivande materialen. Ultraljudssvetsning har en enkel process, hög ledstyrka, god konduktivitet och ett brett utbud av ledarespecifikationer som kan svetsas. Ledare med ett tvärsnittsarea på 160mm2 eller ännu större kan svetsas. I likhet med friktionssvetsningsteknik är ultraljudssvetsningstekniken lämplig för anslutning av olika material och former, såsom koppar och aluminium, tråd och platta, och används allmänt i tråd- och kabelindustrin. Därför använder denna lösning mässingsterminaler, som är anslutna till rena aluminiumledare genom ultraljudssvetsningsteknik, och är krimpade och fixerade med klor i änden av terminalerna för att förbättra anslutningens tillförlitlighet. På liknande sätt kan dubbelväggiga limkrympslangar användas för att försegla anslutningen för att förhindra oxidationskorrosion vid fogen.

3. Sammanfattning

Baserat på den nuvarande situationen med hög kostnad och tung vikt av koppartrådar, studerar detta papper prestandanormerna för koppar- och aluminiumtrådar och föreslår en teknisk lösning för att byta ut koppartrådar med aluminiumtrådar, vilket ger ett nytt sätt för företag att minska kostnaderna och minska vikten.

EC-6100 Automatisk värmekrimprörsmaskin EC-6800 Automatisk skärmaskin EC-6100H Automatisk varm skärmaskin EC-830 korrugerad rörskärmaskin EC-6500 automatisk kabel- och rörskärmaskin EC-810 automatisk kabelskärmaskin EC-850X automatisk roterande skärmaskin EC-821 korrugerade rörskärmaskin EC-890 Multifunktionell automatisk skärmaskin EC-870 Högeffekt automatisk rörskärningsmaskin EC-816 Automatisk skärmaskin EC-823 höghastighetsskärmaskin EC-805 automatisk kabelskärmaskin EC-860 korrugerad tubskärmaskin EC-830F Automatisk rörskärningsmaskin med matningssystem EC-3100 automatisk kabel- och rörskärmaskin

EC-6100 Automatisk värmekrimprörsmaskin EC-6800 Automatisk skärmaskin EC-6100H Automatisk varm skärmaskin EC-830 korrugerad rörskärmaskin EC-6500 automatisk kabel- och rörskärmaskin EC-810 automatisk kabelskärmaskin EC-850X automatisk roterande skärmaskin EC-821 korrugerade rörskärmaskin EC-890 Multifunktionell automatisk skärmaskin EC-870 Högeffekt automatisk rörskärningsmaskin EC-816 Automatisk skärmaskin EC-823 höghastighetsskärmaskin EC-805 automatisk kabelskärmaskin EC-860 korrugerad tubskärmaskin EC-830F Automatisk rörskärningsmaskin med matningssystem EC-3100 automatisk kabel- och rörskärmaskin CS-4507 multifunktionell trådstrippmaskin UniStrip 2016 pneumatisk trådavisoleringsmaskin UniStrip 2018E Avisoleringsmaskin för elektriska kablar CS-5507 Automatisk avisoleringsmaskin för koaxialkabel CS-5515 Automatisk avisoleringsmaskin för koaxialkabel CS-400 flätad skärmkabelavdragningsmaskin Halvautomatisk kabelavdragningsmaskin med roterande blad CS-2486 koaxialkabel avisoleringsmaskin

CS-4507 multifunktionell trådstrippmaskin UniStrip 2016 pneumatisk trådavisoleringsmaskin UniStrip 2018E Avisoleringsmaskin för elektriska kablar CS-5507 Automatisk avisoleringsmaskin för koaxialkabel CS-5515 Automatisk avisoleringsmaskin för koaxialkabel CS-400 flätad skärmkabelavdragningsmaskin Halvautomatisk kabelavdragningsmaskin med roterande blad CS-2486 koaxialkabel avisoleringsmaskin UniCrimp TM-20 terminalpressningsmaskin TM-20S Automatisk Wire Terminal Crimp Machine TM-200 terminalpressningsmaskin TM-10P Registrerad Jack Crimping Machine TM-E140 Pre-isolation Ferrule Terminal Strip And Crimp Machine TM-E140S Automatisk Wire Stripping Ferrule Crimp Machine TM-P300 pneumatisk terminal crimping maskin TM-E116 Elektrisk terminalpressningsmaskin TM-P120 pneumatisk terminalpressningsmaskin SAT-AS6P pneumatisk pressapplikator SAT-MS6 mekanisk pressapplikator Sidomatningsterminal Crimpapplikator Krimpapplikator för bakre matningsterminal Flaggterminal pressapplikator Crimp Applikator för isolerade terminaler TM Series Intelligent Servo Terminal Crimping Machine SAT-MS5 OTP mekanisk applikator TM-25M Automatisk terminalpressningsmaskin TM-CS6 Ultra Silent Copper Band Crimp Machine

UniCrimp TM-20 terminalpressningsmaskin TM-20S Automatisk Wire Terminal Crimp Machine TM-200 terminalpressningsmaskin TM-10P Registrerad Jack Crimping Machine TM-E140 Pre-isolation Ferrule Terminal Strip And Crimp Machine TM-E140S Automatisk Wire Stripping Ferrule Crimp Machine TM-P300 pneumatisk terminal crimping maskin TM-E116 Elektrisk terminalpressningsmaskin TM-P120 pneumatisk terminalpressningsmaskin SAT-AS6P pneumatisk pressapplikator SAT-MS6 mekanisk pressapplikator Sidomatningsterminal Crimpapplikator Krimpapplikator för bakre matningsterminal Flaggterminal pressapplikator Crimp Applikator för isolerade terminaler TM Series Intelligent Servo Terminal Crimping Machine SAT-MS5 OTP mekanisk applikator TM-25M Automatisk terminalpressningsmaskin TM-CS6 Ultra Silent Copper Band Crimp Machine ESC-BX1 Trådklippnings- och avisoleringsmaskin ESC-BX4 Trådklippnings- och avisoleringsmaskin ESC-BX30 Automatisk stor kabelklippnings- och avisoleringsmaskin ESC-BX30S mantlad kabel automatisk skär- och skalningsmaskin ESC-BX30SNY automatisk roterande kabelavdragningsmaskin ESC-BX6 Trådklippnings- och avisoleringsmaskin ESC-BX7 Trådklippnings- och avisoleringsmaskin ESC-BX8S kapnings- och avisoleringsmaskin för mantelkabel ESC-BX8PR Trådklippnings- och avisoleringsmaskin ESC-BX9 Automatisk klipp- och remsmaskin ESC-BX30SC Automatisk kabelklippnings- och avisoleringsmaskin ESC-BX120 Automatisk skär- och skalningsmaskin ESC-BX35R Multifunktion Rotary Cable Stripp Machine ESC-BX120S Flerkärnig kabelklippnings- och avisoleringsmaskin ESC-BX60 automatisk kabelklippnings- och avisoleringsmaskin ESC-BX300 Automatisk kabelklippnings- och avisoleringsmaskin ESC-BX16 Trådskärningsmaskin ESC-BX20SF platt dubbeltrådsklippnings- och skalningsmaskin

ESC-BX1 Trådklippnings- och avisoleringsmaskin ESC-BX4 Trådklippnings- och avisoleringsmaskin ESC-BX30 Automatisk stor kabelklippnings- och avisoleringsmaskin ESC-BX30S mantlad kabel automatisk skär- och skalningsmaskin ESC-BX30SNY automatisk roterande kabelavdragningsmaskin ESC-BX6 Trådklippnings- och avisoleringsmaskin ESC-BX7 Trådklippnings- och avisoleringsmaskin ESC-BX8S kapnings- och avisoleringsmaskin för mantelkabel ESC-BX8PR Trådklippnings- och avisoleringsmaskin ESC-BX9 Automatisk klipp- och remsmaskin ESC-BX30SC Automatisk kabelklippnings- och avisoleringsmaskin ESC-BX120 Automatisk skär- och skalningsmaskin ESC-BX35R Multifunktion Rotary Cable Stripp Machine ESC-BX120S Flerkärnig kabelklippnings- och avisoleringsmaskin ESC-BX60 automatisk kabelklippnings- och avisoleringsmaskin ESC-BX300 Automatisk kabelklippnings- och avisoleringsmaskin ESC-BX16 Trådskärningsmaskin ESC-BX20SF platt dubbeltrådsklippnings- och skalningsmaskin TM-200SC Automatisk Strip och Weather Pack Terminal Crimp Machine TM-20SCM Automatisk kabelavdragnings- och pressmaskin med flera kärnor TM-80SCS Servo strippnings- och pressningsmaskin TM-30SC strippnings- och pressmaskin TM-15SCE elektrisk strippnings- och pressmaskin TM-20SCS Servo strippnings- och pressmaskin TM-15SC strippnings- och pressmaskin

TM-200SC Automatisk Strip och Weather Pack Terminal Crimp Machine TM-20SCM Automatisk kabelavdragnings- och pressmaskin med flera kärnor TM-80SCS Servo strippnings- och pressningsmaskin TM-30SC strippnings- och pressmaskin TM-15SCE elektrisk strippnings- och pressmaskin TM-20SCS Servo strippnings- och pressmaskin TM-15SC strippnings- och pressmaskin ACC-101 Automatisk terminalpressmaskin med ett huvud ACC-102A helautomatisk terminalpressningsmaskin (båda ändar) ACC-102B automatisk dubbelterminal pressmaskin ACC-105 helautomatisk änddoppande plåtmaskin ACC-106 helautomatisk 5-tråds enkelhuvudet änddoppande plåtmaskin ACC-202UP FULLT-AUTOMATIC CUT, Strip, Crimp, Insert and Heat Heat-krossande rörmaskin ACC-308B AutomaticTinning Machine Lödmaskin för båda sidor ACC-208 helautomatisk pressmaskin (båda ändar) ACC-508 Helautomatisk vridnings-, löd- och pressmaskin ACC-608 helautomatisk flatkabelklippnings- och pressmaskin

ACC-101 Automatisk terminalpressmaskin med ett huvud ACC-102A helautomatisk terminalpressningsmaskin (båda ändar) ACC-102B automatisk dubbelterminal pressmaskin ACC-105 helautomatisk änddoppande plåtmaskin ACC-106 helautomatisk 5-tråds enkelhuvudet änddoppande plåtmaskin ACC-202UP FULLT-AUTOMATIC CUT, Strip, Crimp, Insert and Heat Heat-krossande rörmaskin ACC-308B AutomaticTinning Machine Lödmaskin för båda sidor ACC-208 helautomatisk pressmaskin (båda ändar) ACC-508 Helautomatisk vridnings-, löd- och pressmaskin ACC-608 helautomatisk flatkabelklippnings- och pressmaskin HSM-60 Bearbetningsmaskin för krympslang HSM-70 Krymprörsbehandlingsmaskin HDM-80B Bearbetningsmaskin för krympslang HSM-90 Krymprörsbehandlingsmaskin HSM-25M Bearbetningsmaskin för krympslang HSM-120 Värmemaskin för krympslang HSM-160 Bearbetningsmaskin för krympslang HDM-80A Värmemaskin för krympslang HSM-260E sluten krymprörsbehandlingsmaskin HSM-260O Bearbetningsmaskin för öppen värmekrympslang HSM-20 Intelligent värmekrymprörsbehandlingsmaskin

HSM-60 Bearbetningsmaskin för krympslang HSM-70 Krymprörsbehandlingsmaskin HDM-80B Bearbetningsmaskin för krympslang HSM-90 Krymprörsbehandlingsmaskin HSM-25M Bearbetningsmaskin för krympslang HSM-120 Värmemaskin för krympslang HSM-160 Bearbetningsmaskin för krympslang HDM-80A Värmemaskin för krympslang HSM-260E sluten krymprörsbehandlingsmaskin HSM-260O Bearbetningsmaskin för öppen värmekrympslang HSM-20 Intelligent värmekrymprörsbehandlingsmaskin CS-9070 Högspänningskabelskärmskärmaskin FS-9053 Cable Shield Folding Machine ACS-9100 Cable Shield Processing Machine ACS-9200 automatiskt kabelskyddssystem ACS-9300 högspänningskabelbearbetningsmaskin för fordon ACS-9500 högspänningskabelbearbetningsmaskin FC-9312 Skärmaskin för aluminiumfolie CS-9120 kabelavskiljningsmaskin

CS-9070 Högspänningskabelskärmskärmaskin FS-9053 Cable Shield Folding Machine ACS-9100 Cable Shield Processing Machine ACS-9200 automatiskt kabelskyddssystem ACS-9300 högspänningskabelbearbetningsmaskin för fordon ACS-9500 högspänningskabelbearbetningsmaskin FC-9312 Skärmaskin för aluminiumfolie CS-9120 kabelavskiljningsmaskin STB-10 Automatisk bandbuntningsmaskin STB-50 stationär buntningsmaskin STB-60 tejpbuntningsmaskin STB-55 stationär bandbuntningsmaskin STC-50 Automatisk tejpskärningsmaskin STP-B handhållen tejpningsmaskin STP-F handhållen litiumbatteri tejplindningsmaskin STP-C automatisk trådtejpningsmaskin STP-D Automatisk tejplindningsmaskin STP-AS automatisk bandbuntningsmaskin

STB-10 Automatisk bandbuntningsmaskin STB-50 stationär buntningsmaskin STB-60 tejpbuntningsmaskin STB-55 stationär bandbuntningsmaskin STC-50 Automatisk tejpskärningsmaskin STP-B handhållen tejpningsmaskin STP-F handhållen litiumbatteri tejplindningsmaskin STP-C automatisk trådtejpningsmaskin STP-D Automatisk tejplindningsmaskin STP-AS automatisk bandbuntningsmaskin CMCW-200T automatisk trådlindningsmaskin med räknemätarfunktion Desktop Automatisk räknemätare lindnings- och bindningsmaskin CMCW-300F Golvtyp Automatisk trådlindningsmaskin med räknemätarfunktion Golvstående Meter Räknar Kabel Tråd Coiling Och Buntningsmaskin WT-645S Automatisk trådlindnings- och bindningsmaskin med sorteringsfunktion Automatisk trådlindningsmaskin med sorteringsfunktion Automatisk trådlindnings- och bindningsmaskin

CMCW-200T automatisk trådlindningsmaskin med räknemätarfunktion Desktop Automatisk räknemätare lindnings- och bindningsmaskin CMCW-300F Golvtyp Automatisk trådlindningsmaskin med räknemätarfunktion Golvstående Meter Räknar Kabel Tråd Coiling Och Buntningsmaskin WT-645S Automatisk trådlindnings- och bindningsmaskin med sorteringsfunktion Automatisk trådlindningsmaskin med sorteringsfunktion Automatisk trådlindnings- och bindningsmaskin PF-08 Automatisk trådförmatare PF-30 automatisk förmatningsmaskin PF-60 automatisk förmatningsmaskin PF-150 automatisk trådförmatningsmaskin CC 380 Kabellindningsmaskin CC 680 automatisk kabellindningsmaskin CC 380D Kabelspolemaskin PF-120 stor automatisk trådförmatningsmaskin PF-90 automatisk trådförmatare PF-100 automatisk förmatare PF-04 Automatisk trådförmatare PF-06 Automatisk trådförmatare PF-05 Automatisk trådförmatare

PF-08 Automatisk trådförmatare PF-30 automatisk förmatningsmaskin PF-60 automatisk förmatningsmaskin PF-150 automatisk trådförmatningsmaskin CC 380 Kabellindningsmaskin CC 680 automatisk kabellindningsmaskin CC 380D Kabelspolemaskin PF-120 stor automatisk trådförmatningsmaskin PF-90 automatisk trådförmatare PF-100 automatisk förmatare PF-04 Automatisk trådförmatare PF-06 Automatisk trådförmatare PF-05 Automatisk trådförmatare