Para que se usa unha máquina de despegue automático de arame?

1. As principais áreas de aplicación do procesamento do arnésIndustria do automóbil: todos os compoñentes eléctricos dun coche deben estar conectados a través dun arnés de arame, como o control do motor, a iluminación, o aire acondicionado, etc. Polo tanto, o procesamento do arnés de arame é un vínculo importante na industria do automóbil.

Industria de equipos electrónicos: a conexión entre varios taboleiros de circuítos en equipos electrónicos tamén se debe conseguir a través de arneses de arame, como teléfonos móbiles, ordenadores, etc.

Campo aeroespacial: No campo aeroespacial, os arneses de arame son un importante método de conexión entre o equipo eléctrico e os requisitos para a seguridade son extremadamente altos, polo que o proceso e a calidade do seu procesamento de arneses tamén son extremadamente altos.

Automatización industrial: no campo da automatización industrial, a conexión do arnés de arame é unha parte importante de varios equipos mecánicos e sistemas de control, como robots, liñas de produción, etc.

Industria de aparellos domésticos: control de motor, conexión de enerxía, etc. nos electrodomésticos requiren un procesamento de arneses de arame.

2. A importancia do procesamento do arnés na fabricación moderna

2. A importancia do procesamento do arnés na fabricación modernaNa fabricación moderna, os arneses de arame son as pontes clave que conectan entre compoñentes, módulos e sistemas electrónicos. Se se trata de automóbiles, aeroespacial, equipos de comunicación ou equipos electrónicos, son necesarias conexións de arnés de arame precisas e correctas para garantir o funcionamento normal das funcións do equipo. Todos os erros ou fallos na conexión do arnés de arame pode paralizar todo o sistema. Polo tanto, a calidade e precisión do procesamento do arnés de arame están directamente relacionadas coa eficiencia da produción e a calidade do produto da industria de fabricación moderna.

Coa mellora do nivel de automatización de produción, a eficiencia e precisión do procesamento do arnés desempeñan un papel fundamental na mellora da eficiencia da produción. A automatización e as tecnoloxías intelixentes no procesamento do arnés de arame, como equipos de automatización, sistemas de detección intelixente, etc., poden mellorar enormemente a eficiencia da produción e reducir os erros e os custos de funcionamento manual. Ao mesmo tempo, o proceso de procesamento de arneses de arame eficiente pode acurtar o ciclo de produción e acelerar o lanzamento do produto, para satisfacer as necesidades de cambio rápido do mercado.

Para moitos produtos, especialmente para aqueles que inclúen seguridade vital ou funcións importantes, como automóbiles e equipos médicos, a seguridade do arnés é crucial. Calquera curtocircuíto, circuíto aberto ou un mal contacto do arnés de arame pode levar a graves consecuencias. Polo tanto, o procesamento de arame de alta calidade é unha ligazón importante para garantir a seguridade do produto. No proceso de produción, os procesos estritos de control de calidade, selección de materiais e probas son pasos clave para garantir a seguridade do produto.

Na feroz competencia no mercado, a calidade e o rendemento do produto son factores importantes para gañar o mercado. O procesamento de arame de alta calidade e de alta precisión pode mellorar o rendemento global do produto e facelo destacar de produtos similares. Ademais, a través da optimización continua e a innovación do procesamento do arnés de arame, pódese conseguir unha personalización personalizada e unha competencia diferenciada de produtos, mellorando así a competitividade no mercado dos produtos.

A importancia do procesamento do arnés na fabricación moderna é evidente. Co avance continuo da tecnoloxía e a mellora continua da demanda do mercado, o estado e o papel do procesamento do arnés de arame será cada vez máis destacado. Polo tanto, dominar o coñecemento básico do procesamento do arnés e mellorar o nivel técnico e a eficiencia de produción do procesamento do arnés de arame é de gran importancia para o desenvolvemento da fabricación moderna.

3. Escenarios de aplicación da máquina de desposuír de arame automático(1) Máquina de desposuído de fío dun só núcleo: centrado no procesamento de precisión de cables de diámetro fino

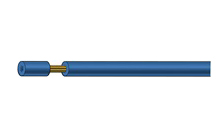

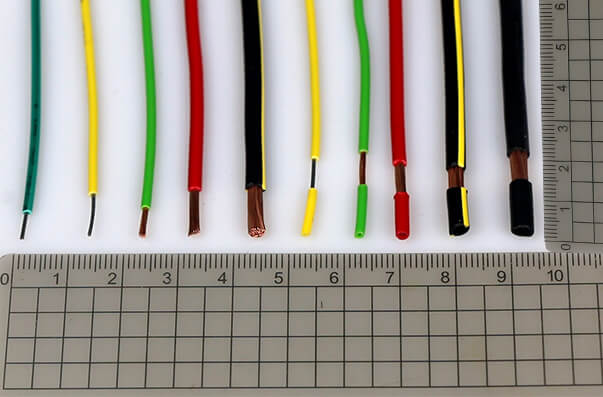

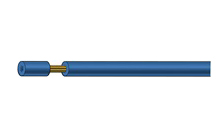

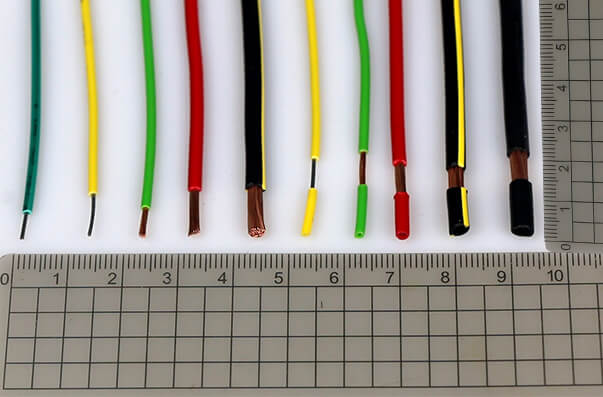

Obxectos de adaptación do núcleo: cables illados monocatenario cun diámetro de 0,1 mm-2mm, como fíos de conexión interna de equipos electrónicos, fíos de sensores, fíos esmaltados, etc.

Características técnicas: use micro-ferramentas (como láminas cerámicas) para evitar danos nos fíos de núcleo fino (o diámetro do fío de cobre adoita ser inferior a 0,05 mm);

A precisión da lonxitude de despoxación pódese controlar a ± 0,05 mm, cumprindo os requisitos de montaxe miniaturizada de compoñentes electrónicos;

Apoia a "metade de despegue" (desposuíndo só parte da capa de illamento) e modos "de tiro completo", adecuados para soldadura de placas PCB, complemento de terminal e outros escenarios.

Áreas de aplicación típicas:

Electrónica de consumo: procesamento interno de cable fino de teléfonos móbiles e auriculares;

Compoñentes electrónicos: desposuído de resistencias e condensadores;

Instrumentos de precisión: preprocesamento de liñas de proba para multímetro e osciloscopios.

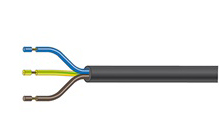

(2) Máquina de desposuído de cable de varios núcleos: procesamento por lotes de cables de varias cadeas de gran diámetro

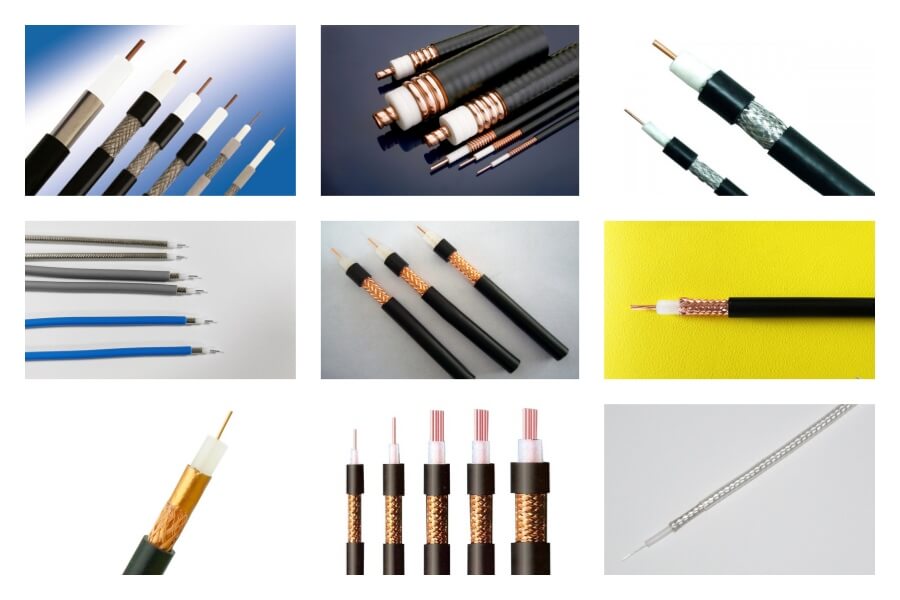

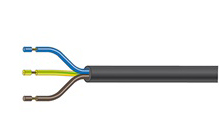

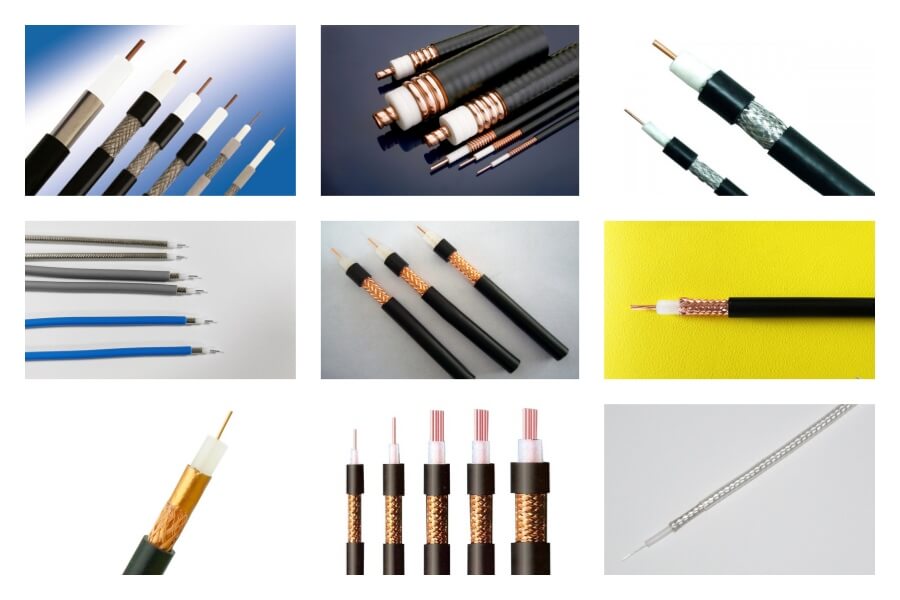

Obxectos de adaptación básica: cables retorcidos con varias cadeas cun diámetro de 2 mm-50 mm, como cables de alimentación, cables de comunicación (cables de rede, cables coaxiais), arneses de cableado de automóbiles, etc.

Características técnicas:

Equipado cun mecanismo de alimentación de fíos de alta potencia, pode conducir cables de gran diámetro a alimentarse de forma estable;

Soporta "Stripping de fío en capas": primeiro tira a vaina exterior e, a continuación, tira a capa de illamento de cada fío do núcleo interno por separado (como os 8 fíos do núcleo do cable de rede son procesados simultaneamente);

Dispositivo integrado de separación de residuos para clasificar e recoller a funda e o illamento de fíos de núcleo para un reciclaxe fácil.

Áreas de aplicación típicas:

Industria de enerxía eléctrica: desposuído terminal de cables de baixa tensión (0,4kV);

Industria da comunicación: despoxación exterior da funda de cables de fibra óptica e desposuído en sección enteira de cables de rede;

Fabricación de automóbiles: procesamento centralizado de arneses de fíos de varios núcleos no compartimento do motor de automóbiles.

(3) Máquina de desposuído de cable especial: para satisfacer as necesidades personalizadas de materiais e estruturas especiais

Obxectos de adaptación básica: cables con materiais illantes especiais ou estruturas complexas, como fíos de alta temperatura (resistentes a máis de 200 ℃), fíos blindados (incluíndo capas trenzadas metálicas), cables coaxiais (incluíndo capas de protección de aluminio), fíos de silicona, fíos de teflon, etc., etc.

Características técnicas:

A ferramenta ten unha forte adaptabilidade: as ferramentas de aceiro de tungsteno úsanse para materiais de alta temperatura (como polimida) e o corte de láminas contundentes úsase para materiais suaves (como a silicona) para evitar a adhesión;

Funcións de procesamento auxiliar integradas: como a integración de "Stripping the Chaqueta + Cortando a capa de blindaje" do cable blindado, e o funcionamento paso a paso de "desposuír a capa externa + desposuír a capa de illamento + expoñer o fío do núcleo" do cable coaxial;

Equipado cun sistema adaptativo de tensión para evitar que os cables de material elástico (como os fíos de silicona) se estiren e se deformen durante o desgaste.

(4) Áreas de aplicación típicas:

Equipos industriais: desposuído de cables de sensores (como cables de medición da temperatura do forno) en ambientes de alta temperatura;

Industria militar e aeroespacial: procesamento de cables especiais resistentes á radiación e ao envellecemento;

Equipos médicos: desposuír os cables de conexión do monitor de silicona (debe cumprir a esixencia de residuos de restos).

A diferenza básica entre os tres tipos de equipos reside na súa adaptabilidade ás especificacións de cable e as propiedades dos materiais: as máquinas de tiro de fío dun só núcleo perseguen "precisión", máquinas de desposuído de cable de varios núcleos céntranse en "lote e forza" e as máquinas especiais de cable céntranse en "compatibilidade en grandes escenarios".

4. Compoñentes básicos e fluxo de traballo da máquina de desposuír de arame automático

4. Compoñentes básicos e fluxo de traballo da máquina de desposuír de arame automático1. Compoñentes de hardware clave

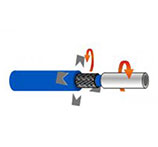

Mecanismo de alimentación de fíos: controlar con precisión a lonxitude da alimentación do cable

Ferramenta de desposuído de fío: material de lámina (como aceiro de tungsteno, cerámica) e deseño de ángulo de corte

Sistema de axuste de tensión: evite a tracción e deformación do cable

Dispositivo de recollida de residuos: mellorar a limpeza do ambiente de procesamento

2. Fluxo de traballo normalizado

Alimentación e corrección de cables

Configuración de parámetros (lonxitude de desposuído, profundidade de despoxación)

Posicionamento de ferramentas e execución de corte

Separación de illamento e tratamento de residuos

Recollida de produtos acabados e inspección de calidade

5. Vantaxes técnicas da máquina de desposuír de arame automático

5. Vantaxes técnicas da máquina de desposuír de arame automático(1) Mellora da eficiencia: o salto do "ritmo manual" ata a "velocidade da máquina"

Comparación cuantitativa: o desposuído de fíos manual está limitado pola forza e a competencia física, e a capacidade de produción diaria dunha soa persoa é de aproximadamente 500-2000 fíos (dependendo do diámetro do fío); A máquina de desposuír de fío automático pode alcanzar unha capacidade de produción diaria de 5000-20000 fíos mediante un funcionamento continuo, e a eficiencia é mellorada en 5-10 veces.

Adaptabilidade por lotes: admite a carga continua e o procesamento paralelo de varias estacións (como desposuír varios cables ao mesmo tempo), especialmente adecuados para escenarios de produción "a gran escala, normalizados" como os arneses de cableado automotriz e o procesamento electrónico.

Utilización de tempo: non hai necesidade de descanso manual, pode cooperar coa liña de produción para lograr un funcionamento ininterrompido durante 24 horas, só se necesita a reposición regular de materias primas e mantemento, o que mellora moito a taxa de utilización de equipos.

(2) Control de precisión: un avance do erro do nivel do milímetro ata a precisión do nivel de micron

Parámetros do núcleo: o erro de lonxitude de stripping pódese controlar de forma estable dentro de ± 0,1 mm, e algúns modelos CNC de gama alta poden incluso chegar a ± 0,05 mm, superando con moito o rango de erro de 1-3 mm de funcionamento manual.

Garantía de coherencia: a través dos parámetros preestablecidos do programa (lonxitude de desposuído, profundidade de despoxación, forza de corte), asegúrese de que o efecto de procesamento de cada cable sexa completamente consistente, evitando as flutuacións de calidade causadas pola fatiga e as diferenzas de experiencia no funcionamento manual.

Adaptación complexa do proceso: admite operacións finas como "despoxado segmentado" (como diferentes lonxitudes de tiro nos dous extremos do cable) e "metade de tiro" (desposuíndo só parte da capa de illamento e conservando a sección de conexión media) para satisfacer os requisitos de alta precisión da soldadura de compoñentes electrónicos, a crimping terminal, etc.

(3) Protección de materiais: actualización de "extenso despegue" a "procesamento non destrutivo"

Prevención do dano do fío do núcleo: o desposuído manual adoita provocar roturas de núcleo de cobre, arañazos ou oxidación (especialmente fíos de núcleo fino por baixo de 0,1 mm) debido á forza desigual da ferramenta. A máquina de desposuír de fío automático usa un sistema adaptativo de tensión e un deseño de corte de láminas contundentes para asegurarse de que o fío do núcleo non estea estresado e danado cando se desposúe a capa de illamento.

Integridade da capa de illamento: Evite unha capa de illamento residual, rota ou deformada causada por rasgados manuais, especialmente para materiais duros como o teflón e a silicona, que poden conseguir un efecto de desposuído "sen corte e sen borras".

Adaptación de material especial: para materiais facilmente danados como fíos de alta temperatura e fíos blindados, ferramentas personalizadas (como coitelos de cerámica, coitelos de aliaxe de alta temperatura) e tecnoloxía de stripping ultrasónico úsanse para non destruír as propiedades orixinais do material (como a resistencia á temperatura e o efecto de blindamento) durante o proceso de despoxado.

(4) Optimización de custos: transformación de "man de obra a curto prazo" a "redución de custos a longo prazo"

Aforro de custos de man de obra: unha máquina de desposuír de fío automático pode substituír a 3-5 traballadores. Con base nun salario medio mensual de 5.000 yuanes por persoa, o investimento en equipos (aproximadamente 10.000-100.000 yuan, dependendo do modelo) pódese recuperar dentro de 6-18 meses, e o custo de uso a longo prazo é significativamente inferior ao do traballo.

Pérdida de material reducida: a elevada taxa de erro de operación manual leva a miúdo o despezamento de cables (como o desposuído do fío é demasiado curto e hai que cortar e volver a ser cortado). O control preciso da máquina de desposuír de arame automático pode reducir a taxa de perda de material de 5%-10%a menos do 1%, especialmente para cables metálicos preciosos (como fíos plateados e fibras ópticas). O efecto de aforro é máis significativo.

Custos de xestión reducidos: non hai necesidade de investir enerxía extra en formación manual, programación, riscos de lesións relacionadas co traballo, etc. O equipo pode conseguir un control remoto e aviso de fallos a través dun sistema dixital, reducindo a complexidade de xestión.

Máquina de corte de tubos de encollemento de calor automático EC-6100 Máquina de corte automático EC-6800 Máquina de corte quente automático de CE-6100H Máquina de corte de tubos corrugados EC-830 Cortadora automática de cables e tubos EC-6500 Máquina automática de corte de cables EC-810 Máquina de corte rotativa automática EC-850X Máquina de corte de tubos corrugados EC-821 Máquina de corte automática multifuncional EC-890 Máquina de corte automático EC-816 Máquina de corte de alta velocidade EC-823 Máquina automática de corte de cables EC-805 Máquina cortadora de tubos corrugado EC-860 Máquina de corte de tubos automático EC-830F con sistema de alimentación Cortadora automática de cables e tubos EC-3100

Máquina de corte de tubos de encollemento de calor automático EC-6100 Máquina de corte automático EC-6800 Máquina de corte quente automático de CE-6100H Máquina de corte de tubos corrugados EC-830 Cortadora automática de cables e tubos EC-6500 Máquina automática de corte de cables EC-810 Máquina de corte rotativa automática EC-850X Máquina de corte de tubos corrugados EC-821 Máquina de corte automática multifuncional EC-890 Máquina de corte automático EC-816 Máquina de corte de alta velocidade EC-823 Máquina automática de corte de cables EC-805 Máquina cortadora de tubos corrugado EC-860 Máquina de corte de tubos automático EC-830F con sistema de alimentación Cortadora automática de cables e tubos EC-3100 Máquina peladora neumática UniStrip 2016 Máquina peladora de cables eléctrico UniStrip 2018E CS-5507 Máquina peladora automática de cables coaxiales CS-5515 Máquina peladora automática de cables coaxiales Máquina peladora de cables trenzados CS-400 Máquina peladora de cables de lámina rotativa semiautomática Máquina peladora de cables coaxiales CS-2486 Máquina peladora automática de cables coaxiales ACS-9580 Máquina peladora automática de cables coaxiales ACS-9680

Máquina peladora neumática UniStrip 2016 Máquina peladora de cables eléctrico UniStrip 2018E CS-5507 Máquina peladora automática de cables coaxiales CS-5515 Máquina peladora automática de cables coaxiales Máquina peladora de cables trenzados CS-400 Máquina peladora de cables de lámina rotativa semiautomática Máquina peladora de cables coaxiales CS-2486 Máquina peladora automática de cables coaxiales ACS-9580 Máquina peladora automática de cables coaxiales ACS-9680 Máquina prensadora de terminales UniCrimp TM-20 Máquina prensadora automática de terminales de fíos TM-20S Máquina prensadora de terminales TM-200 TM-E140 Máquina de engarce e tira de terminales de virola de preillamento TM-E140S Máquina prensadora automática de casquillos para pelar cables Máquina de prensado de terminales eléctricos TM-E116 Máquina de prensado de terminales neumática TM-P120 Aplicador de prensado neumático SAT-AS6P Aplicador de prensado mecánico SAT-MS6 Aplicador de prensado de terminal de alimentación lateral Aplicador de prensado de terminal de alimentación traseira Aplicador de prensado de terminales Flag Aplicador de crimpado para terminales illados Máquina de prensado de terminales servo intelixente da serie TM Aplicador mecánico SAT-MS5 OTP Máquina prensadora automática de terminales TM-25M Máquina prensadora de cinta de cobre ultra silenciosa TM-CS6

Máquina prensadora de terminales UniCrimp TM-20 Máquina prensadora automática de terminales de fíos TM-20S Máquina prensadora de terminales TM-200 TM-E140 Máquina de engarce e tira de terminales de virola de preillamento TM-E140S Máquina prensadora automática de casquillos para pelar cables Máquina de prensado de terminales eléctricos TM-E116 Máquina de prensado de terminales neumática TM-P120 Aplicador de prensado neumático SAT-AS6P Aplicador de prensado mecánico SAT-MS6 Aplicador de prensado de terminal de alimentación lateral Aplicador de prensado de terminal de alimentación traseira Aplicador de prensado de terminales Flag Aplicador de crimpado para terminales illados Máquina de prensado de terminales servo intelixente da serie TM Aplicador mecánico SAT-MS5 OTP Máquina prensadora automática de terminales TM-25M Máquina prensadora de cinta de cobre ultra silenciosa TM-CS6 Máquina de corte e pelado de fíos ESC-BX4 Máquina automática de corte e pelado de cables grandes ESC-BX30 ESC-BX30S Máquina automática de corte e pelado de cables revestidos ESC-BX30SNY Máquina peladora de cables rotativa automática Máquina de corte e pelado de fíos ESC-BX6 Máquina de corte e pelado de fíos ESC-BX7 Máquina de corte e pelado de cables ESC-BX8S Máquina de corte e pelado de fíos ESC-BX8PR Máquina automática de corte e pelado ESC-BX9 Máquina automática de corte e pelado de cables ESC-BX30SC Máquina automática de corte e pelado ESC-BX120 Máquina de corte e pelado de cables multinúcleo ESC-BX120S Máquina automática de corte e pelado de cables ESC-BX60 Máquina automática de corte e pelado de cables ESC-BX300 Máquina peladora de fíos ESC-BX16 ESC-BX20SF Máquina de corte e pelado de fíos dobres planos ESC-BZ06 Máquina de corte e dobrado de arames ESC-BZ16 Máquina automática de corte e dobrador Máquina automática de corte e pelado ESC-BX80S

Máquina de corte e pelado de fíos ESC-BX4 Máquina automática de corte e pelado de cables grandes ESC-BX30 ESC-BX30S Máquina automática de corte e pelado de cables revestidos ESC-BX30SNY Máquina peladora de cables rotativa automática Máquina de corte e pelado de fíos ESC-BX6 Máquina de corte e pelado de fíos ESC-BX7 Máquina de corte e pelado de cables ESC-BX8S Máquina de corte e pelado de fíos ESC-BX8PR Máquina automática de corte e pelado ESC-BX9 Máquina automática de corte e pelado de cables ESC-BX30SC Máquina automática de corte e pelado ESC-BX120 Máquina de corte e pelado de cables multinúcleo ESC-BX120S Máquina automática de corte e pelado de cables ESC-BX60 Máquina automática de corte e pelado de cables ESC-BX300 Máquina peladora de fíos ESC-BX16 ESC-BX20SF Máquina de corte e pelado de fíos dobres planos ESC-BZ06 Máquina de corte e dobrado de arames ESC-BZ16 Máquina automática de corte e dobrador Máquina automática de corte e pelado ESC-BX80S TM-200SC Máquina de engarzado de terminales automática de tira e paquete meteorolóxico TM-20SCM Máquina automática para pelar e engarzar cables multinúcleo TM-80SCS Servopelacadora e prensadora Máquina de pelado e prensado TM-30SC TM-15SCE Máquina de pelado e prensado eléctrico TM-20SCS Servopelacadora e prensadora Máquina de pelado e prensado TM-15SC

TM-200SC Máquina de engarzado de terminales automática de tira e paquete meteorolóxico TM-20SCM Máquina automática para pelar e engarzar cables multinúcleo TM-80SCS Servopelacadora e prensadora Máquina de pelado e prensado TM-30SC TM-15SCE Máquina de pelado e prensado eléctrico TM-20SCS Servopelacadora e prensadora Máquina de pelado e prensado TM-15SC ACC-101 Máquina prensadora automática de terminales de cabeza única Máquina prensadora de terminales totalmente automática ACC-102A (ambos extremos) ACC-102B Máquina prensadora automática de dobre terminal ACC-105 Máquina de lata de inmersión final de cabeza única totalmente automática ACC-106 Máquina totalmente automática de 5 fíos de lata de inmersión final de cabeza única Máquina de soldadura automática ACC-308B para ambos lados Máquina prensadora totalmente automática ACC-208 (ambos extremos) ACC-508 Máquina de torsión, soldadura e prensado totalmente automática ACC-608 Máquina para cortar e engarzar cables planos totalmente automática

ACC-101 Máquina prensadora automática de terminales de cabeza única Máquina prensadora de terminales totalmente automática ACC-102A (ambos extremos) ACC-102B Máquina prensadora automática de dobre terminal ACC-105 Máquina de lata de inmersión final de cabeza única totalmente automática ACC-106 Máquina totalmente automática de 5 fíos de lata de inmersión final de cabeza única Máquina de soldadura automática ACC-308B para ambos lados Máquina prensadora totalmente automática ACC-208 (ambos extremos) ACC-508 Máquina de torsión, soldadura e prensado totalmente automática ACC-608 Máquina para cortar e engarzar cables planos totalmente automática Máquina de procesamento de tubos termorretráctiles HSM-60 Máquina de procesamento de tubos termorretráctiles HSM-70 Máquina de procesamento de tubos termocontraíbles HDM-80B Máquina de procesamento de tubos termorretráctiles HSM-90 Máquina de procesamento de tubos termorretráctiles HSM-25M Máquina de calefacción de tubo termorretráctil HSM-120 Máquina de procesamento de tubos termorretráctiles HSM-160 Máquina de calefacción de tubo termocontraíble HDM-80A Máquina de procesamento de tubos termorretráctiles HSM-260E HSM-260O Máquina de procesamento de tubos termocontraíbles abertos Máquina de procesamento intelixente de tubos termorretráctiles HSM-20

Máquina de procesamento de tubos termorretráctiles HSM-60 Máquina de procesamento de tubos termorretráctiles HSM-70 Máquina de procesamento de tubos termocontraíbles HDM-80B Máquina de procesamento de tubos termorretráctiles HSM-90 Máquina de procesamento de tubos termorretráctiles HSM-25M Máquina de calefacción de tubo termorretráctil HSM-120 Máquina de procesamento de tubos termorretráctiles HSM-160 Máquina de calefacción de tubo termocontraíble HDM-80A Máquina de procesamento de tubos termorretráctiles HSM-260E HSM-260O Máquina de procesamento de tubos termocontraíbles abertos Máquina de procesamento intelixente de tubos termorretráctiles HSM-20 Máquina cortadora de blindaxe de cables de alta tensión CS-9070 FS-9053 Máquina plegadora de cables Máquina de procesamento de blindaxe de cable ACS-9100 ACS-9200 Sistema automático de procesamento de blindaxe de cable ACS-9300 Máquina de procesamento de cables de alta tensión automotriz Máquina de procesamento de cables de alta tensión ACS-9500 Máquina de corte de papel de aluminio FC-9312 Máquina peladora de cables CS-9120

Máquina cortadora de blindaxe de cables de alta tensión CS-9070 FS-9053 Máquina plegadora de cables Máquina de procesamento de blindaxe de cable ACS-9100 ACS-9200 Sistema automático de procesamento de blindaxe de cable ACS-9300 Máquina de procesamento de cables de alta tensión automotriz Máquina de procesamento de cables de alta tensión ACS-9500 Máquina de corte de papel de aluminio FC-9312 Máquina peladora de cables CS-9120 Máquina de agrupación de cintas automática STB-10 Máquina empaquetadora de escritorio STB-50 Máquina empaquetadora de cinta adhesiva STB-60 Máquina empaquetadora de cinta de escritorio STB-55 Máquina automática de corte de cinta STC-50 Máquina de cinta manual STP-B Máquina envolvedora manual de cinta de batería de litio STP-F Máquina de cinta automática STP-C Envolvedora automática de cinta STP-D Máquina automática de empaquetamento de cinta STP-AS

Máquina de agrupación de cintas automática STB-10 Máquina empaquetadora de escritorio STB-50 Máquina empaquetadora de cinta adhesiva STB-60 Máquina empaquetadora de cinta de escritorio STB-55 Máquina automática de corte de cinta STC-50 Máquina de cinta manual STP-B Máquina envolvedora manual de cinta de batería de litio STP-F Máquina de cinta automática STP-C Envolvedora automática de cinta STP-D Máquina automática de empaquetamento de cinta STP-AS CMCW-200T Máquina automática de bobinado de fío con función de contador Máquina de bobinado e empaquetadora de contador automático de escritorio CMCW-300F Máquina automática de bobinado de fío tipo chan con función de contador Máquina de bobinado e empaquetamento de cables de conta de contadores de chan WT-645S Máquina automática de enrolamento e atado de fíos con función de clasificación Máquina automática de bobinado de fíos con función de clasificación Máquina automática de enrolamento e atado de fíos

CMCW-200T Máquina automática de bobinado de fío con función de contador Máquina de bobinado e empaquetadora de contador automático de escritorio CMCW-300F Máquina automática de bobinado de fío tipo chan con función de contador Máquina de bobinado e empaquetamento de cables de conta de contadores de chan WT-645S Máquina automática de enrolamento e atado de fíos con función de clasificación Máquina automática de bobinado de fíos con función de clasificación Máquina automática de enrolamento e atado de fíos PF-08 Prealimentador automático de fíos Máquina automática de prealimentación PF-30 Máquina de prealimentación automática PF-60 PF-150 Máquina automática de prealimentación de arame Máquina de bobinado de cables CC 380 Máquina automática de bobinado de cables CC 680 Máquina de bobina de cable CC 380D PF-120 Máquina automática de prealimentación de arame grande Prealimentador automático PF-90 Prealimentador automático PF-100 Prealimentador automático PF-04 PF-06 Prealimentador automático de fíos Prealimentador automático PF-05

PF-08 Prealimentador automático de fíos Máquina automática de prealimentación PF-30 Máquina de prealimentación automática PF-60 PF-150 Máquina automática de prealimentación de arame Máquina de bobinado de cables CC 380 Máquina automática de bobinado de cables CC 680 Máquina de bobina de cable CC 380D PF-120 Máquina automática de prealimentación de arame grande Prealimentador automático PF-90 Prealimentador automático PF-100 Prealimentador automático PF-04 PF-06 Prealimentador automático de fíos Prealimentador automático PF-05

Probador de forza de tracción de terminal PFM-220 Probador de forza de tracción de terminal PFM-300 Probador de forza de tracción PFM-200 para terminais de cable Analizador de sección transversal de terminal TCA-120 Analizador de sección transversal de terminal TCA-120S Analizador de sección transversal TCA-150 Terminal Máquina de medición da forza de tracción PFM-50

Probador de forza de tracción de terminal PFM-220 Probador de forza de tracción de terminal PFM-300 Probador de forza de tracción PFM-200 para terminais de cable Analizador de sección transversal de terminal TCA-120 Analizador de sección transversal de terminal TCA-120S Analizador de sección transversal TCA-150 Terminal Máquina de medición da forza de tracción PFM-50