1.ワイヤーハーネス処理の主なアプリケーション領域自動車産業:車内のすべての電気コンポーネントは、エンジン制御、照明、空調など、ワイヤーハーネスを介して接続する必要があります。したがって、ワイヤーハーネス処理は自動車産業の重要なリンクです。

電子機器業界:電子機器のさまざまな回路基板間の接続も、携帯電話、コンピューターなどのワイヤーハーネスを通じて達成する必要があります。

航空宇宙フィールド:航空宇宙分野では、ワイヤーハーネスは電気機器の間の重要な接続方法であり、安全の要件は非常に高いため、ワイヤーハーネス処理のプロセスと品質も非常に高くなっています。

産業用自動化:産業自動化の分野では、ワイヤーハーネス接続は、ロボット、生産ラインなどのさまざまな機械装備と制御システムの重要な部分です。

ホームアプライアンス業界:モーターコントロール、電源接続など。家電製品には、ワイヤーハーネス処理が必要です。

2。現代の製造におけるワイヤーハーネス処理の重要性

2。現代の製造におけるワイヤーハーネス処理の重要性現代の製造では、電子コンポーネント、モジュール、システム間のワイヤーハーネスが橋を接続する重要な橋です。自動車、航空宇宙、通信機器、電子機器であろうと、機器機能の通常の動作を確保するために、正確で正しいワイヤーハーネス接続が必要です。ワイヤーハーネス接続のエラーまたは障害は、システム全体を麻痺させる可能性があります。したがって、ワイヤーハーネス処理の品質と精度は、現代の製造業の生産効率と製品品質に直接関連しています。

生産自動化レベルの改善に伴い、ワイヤーハーネス処理の効率と精度は、生産効率を改善する上で重要な役割を果たします。自動化機器、インテリジェント検出システムなど、ワイヤーハーネス処理の自動化とインテリジェントテクノロジーは、生産効率を大幅に改善し、手動操作のエラーとコストを削減できます。同時に、効率的なワイヤーハーネス処理プロセスは、生産サイクルを短縮し、製品の発売をスピードアップして、市場の急速に変化するニーズを満たすことができます。

多くの製品、特に生命の安全性や自動車や医療機器などの重要な機能を含む製品にとって、ワイヤーハーネスの安全性は非常に重要です。短絡、開回路、またはワイヤーハーネスの接触不良は、深刻な結果につながる可能性があります。したがって、高品質のワイヤーハーネス処理は、製品の安全性を確保するための重要なリンクです。生産プロセスでは、厳格な品質管理、材料の選択、テストプロセスが、製品の安全性を確保するための重要なステップです。

激しい市場競争では、製品の品質とパフォーマンスが市場に勝つための重要な要素です。高品質で高精度のワイヤーハーネス処理は、製品の全体的なパフォーマンスを改善し、同様の製品から際立たせることができます。さらに、ワイヤーハーネス処理の継続的な最適化と革新を通じて、製品のパーソナライズされたカスタマイズと差別化された競合を達成することができ、それにより製品の市場競争力が向上します。

現代の製造におけるワイヤーハーネス加工の重要性は自明です。テクノロジーの継続的な進歩と市場需要の継続的な改善により、ワイヤーハーネス処理のステータスと役割はますます顕著になります。したがって、ワイヤーハーネス処理の基本的な知識を習得し、ワイヤーハーネス処理の技術レベルと生産効率を改善することは、現代の製造の開発にとって非常に重要です。

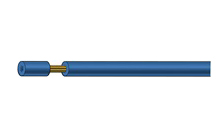

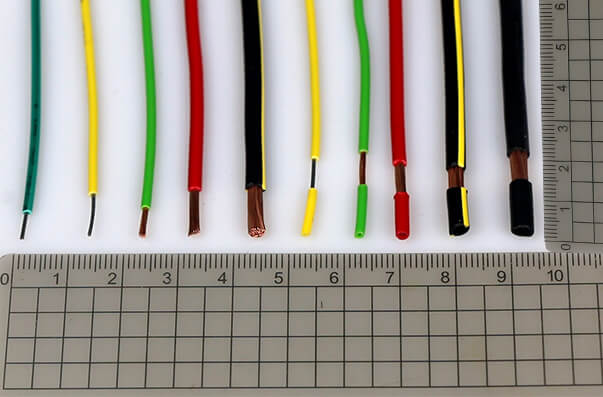

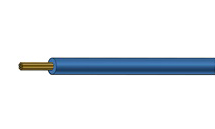

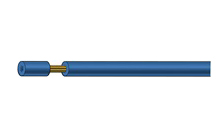

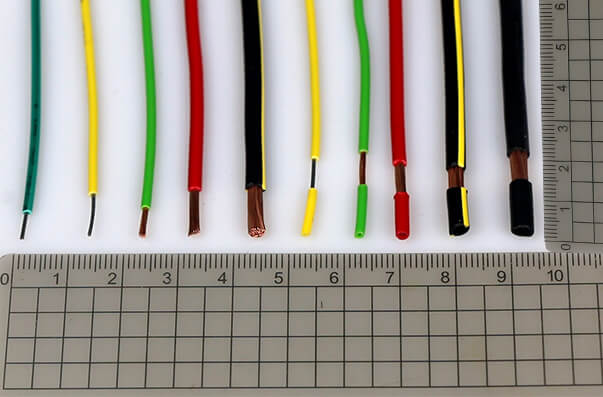

3。自動ワイヤストリッピングマシンのアプリケーションシナリオ(1)シングルコアワイヤーストリッピングマシン:ファインダイメーテルケーブルの精密処理に焦点を当てる

コア適応オブジェクト:電子機器、センサーリード、エナメルワイヤなどの内部接続ワイヤなど、直径0.1mm-2mmの一本鎖絶縁ケーブル。

技術的な特徴:マイクロツール(セラミックブレードなど)を使用して、ファインコアワイヤの損傷を避けます(銅線の直径は0.05mm未満です)。

ストリッピングの長さの精度は±0.05mmで制御でき、電子コンポーネントの小型化されたアセンブリ要件を満たすことができます。

「ハーフストリッピング」(断熱層の一部のみの一部のみ)と「フルストリッピング」モードをサポートします。これは、PCBボード溶接、ターミナルプラグイン、その他のシナリオに適しています。

典型的なアプリケーション領域:

家電:携帯電話とヘッドフォンの内部薄いケーブル処理。

電子コンポーネント:抵抗器とコンデンサの剥離;

精密機器:マルチメーターおよびオシロスコープのテストラインの前処理。

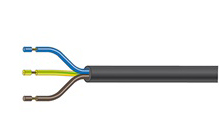

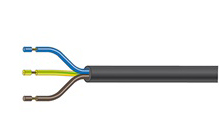

(2)マルチコアケーブルストリッピングマシン:大口径のマルチストランドケーブルのバッチ処理

コア適応オブジェクト:電源ケーブル、通信ケーブル(ネットワークケーブル、同軸ケーブル)、自動車配線ハーネスなど、直径2mm-50mmのマルチストランドツイストケーブル。

技術的な機能:

高出力のワイヤー給餌機構を装備しているため、大口径ケーブルを運転して安定して餌をやることができます。

「レイヤードワイヤストリッピング」をサポート:最初に外側のシースを剥がし、次に各内側コアワイヤの断熱層を個別にストリップします(ネットワークケーブルの8つのコアワイヤなどが同時に処理されます)。

統合された廃棄物分離装置は、シースとコアワイヤの断熱を分類して収集して、簡単にリサイクルします。

典型的なアプリケーション領域:

電力産業:低電圧ケーブル(0.4kV)のターミナルストリッピング。

通信業界:光ファイバーケーブルの外側シースストリッピング、およびネットワークケーブルの全セクションストリッピング。

自動車製造:自動車のエンジンコンパートメントにおけるマルチコアワイヤーハーネスの集中処理。

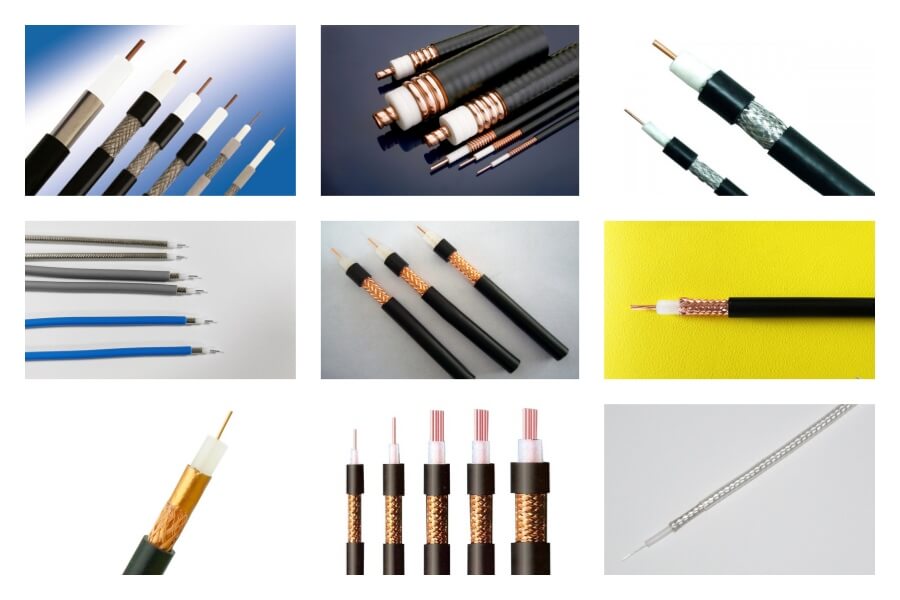

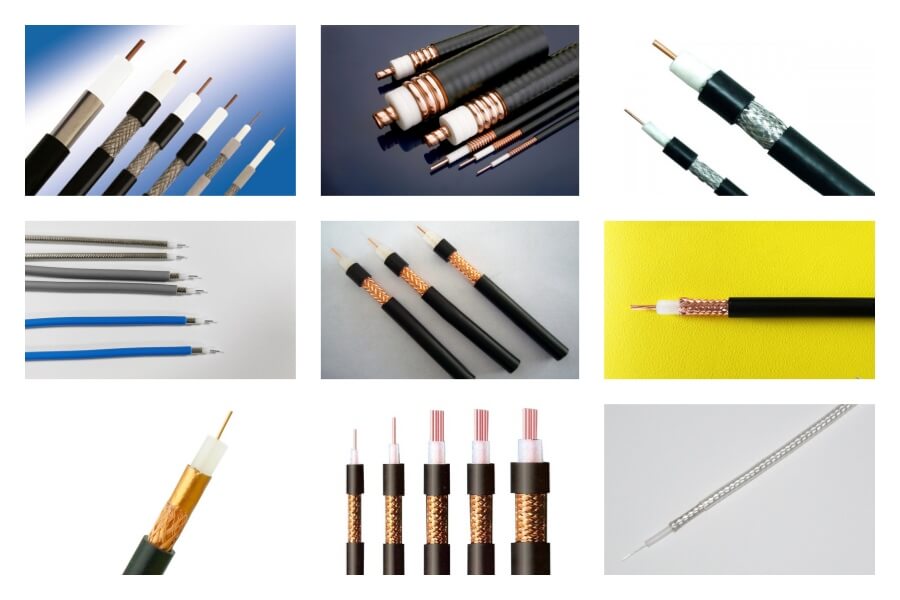

(3)特別なケーブルストリッピングマシン:特別な材料と構造のカスタマイズされたニーズを満たすため

コア適応オブジェクト:特別な絶縁材料または高温ワイヤ(200℃を超える耐性)、シールドワイヤ(金属編組層を含む)、同軸ケーブル(アルミニウムホイルシールド層を含む)、シリコンワイヤ、テフロンワイヤなどなどの複雑な構造を備えたケーブル。

技術的な機能:

このツールには強力な適応性があります。タングステン鋼ツールは、高温材料(ポリイミドなど)に使用され、鈍い刃の切断は柔らかい材料(シリコンなど)に使用され、接着を避けます。

統合された補助処理関数:「ジャケットの剥ぎ取り +シールドレイヤーの切断層の剥離」の統合、シールドケーブルのシールドレイヤーの切断」や、「外層を剥がす +断熱層の剥離 +コアワイヤの露出」のステップバイステップ操作など。

伸縮性材料ケーブル(シリコンワイヤなど)がストリッピング中に伸びや変形を防ぐための張力適応システムを装備しています。

(4)典型的なアプリケーション領域:

産業機器:高温環境でのセンサーケーブル(ki ki温度測定ケーブルなど)のストリッピング。

軍事産業と航空宇宙:放射線と老化に耐性のある特別なケーブルの処理。

医療機器:シリコンモニター接続ケーブルのストリッピング(破片残留物のない要件を満たす必要があります)。

3種類の機器のコアの違いは、ケーブルの仕様と材料特性への適応性にあります。シングルコアワイヤーストリッピングマシンは、「精度」を追求し、マルチコアケーブルストリッピングマシンは「バッチと強度」に焦点を当て、特別なケーブルストリッピングマシンが「特別なシナリオでの互換性」に焦点を当て、微小電子ワイヤから大規模な産業用ケーブルへのすべてのシナリオをカバーします。

4。自動ワイヤーストリッピングマシンのコアコンポーネントとワークフロー

4。自動ワイヤーストリッピングマシンのコアコンポーネントとワークフロー1。キーハードウェアコンポーネント

ワイヤー給餌メカニズム:ケーブルフィードの長さを正確に制御します

ワイヤーストリッピングツール:ブレードマテリアル(タングステンスチール、セラミックなど)および切断角度設計

張力調整システム:ケーブルの引っ張りと変形を避けてください

廃棄物収集デバイス:加工環境の清潔さを改善する

2。標準化されたワークフロー

ケーブルの給餌と修正

パラメーター設定(ストリッピングの長さ、ストリッピングの深さ)

ツールの位置決めと削減

断熱と廃棄物処理

完成品の収集と品質検査

5.自動ワイヤーストリッピングマシンの技術的利点

5.自動ワイヤーストリッピングマシンの技術的利点(1)効率の改善:「マニュアルリズム」から「機械速度」への飛躍

定量的比較:手動ワイヤーストリッピングは体力と習熟度によって制限され、一人の人の毎日の生産能力は約500〜2000ワイヤです(ワイヤの直径によって異なります)。自動ワイヤーストリッピングマシンは、連続動作により5000〜20000ワイヤの毎日の生産能力を実現でき、効率は5〜10回改善されます。

バッチの適応性:特に「大規模で標準化された」生産シナリオに適した、継続的な荷重とマルチステーションの並列処理(同時に複数のケーブルの剥離など)をサポートします。

時間使用率:手動の休息の必要なし、それは生産ラインと協力して24時間の途切れない操作を達成することができます。原材料とメンテナンスの定期的な補充のみが必要であり、機器の利用率を大幅に改善します。

(2)精密制御:ミリメートルレベルのエラーからミクロンレベルの精度へのブレークスルー

コアパラメーター:ストリッピングの長さエラーは±0.1mm以内で安定して制御でき、一部のハイエンドCNCモデルは±0.05mmに達することができ、±1-3mmエラー範囲の手動動作をはるかに超えています。

一貫性の保証:プログラムのプリセットパラメーター(ストリッピング長、剥ぎ取り深度、切断力)を通じて、各ケーブルの処理効果が完全に一貫していることを確認し、疲労と手動操作の経験の違いによって引き起こされる品質の変動を回避します。

複雑なプロセスの適応:電子コンポーネント溶接、ターミナルクリンプリングなどの高精度要件を満たすために、「セグメント化されたストリッピング」(ケーブルの両端の異なるストリッピング長など)や「ハーフストリッピング」(断熱層の一部のみ、中央接続セクションを保持する)などの微細な操作をサポートします。

(3)材料保護:「大規模なストリッピング」から「非破壊処理」へのアップグレード

コアワイヤの損傷の防止:手動ストリッピングは、ツールの不均一な力により、銅のコアの破損、傷、または酸化(特に0.1mm未満の薄いコアワイヤ)を引き起こすことがよくあります。自動ワイヤストリッピングマシンは、断熱層が剥がされたときにコアワイヤがストレスをかけず損傷しないように、張力適応システムと鈍いブレード切断設計を使用します。

断熱層の完全性:特にテフロンやシリコンなどの丈夫な材料の場合、手動の引き裂きによって引き起こされる、壊れた、または変形した断熱層を避けてください。

特別な材料の適応:高温ワイヤやシールドワイヤ、カスタマイズされたツール(セラミックナイフ、高温合金ナイフなど)、超音波ストリッピング技術などの容易に損傷した材料の場合、装置プロセス中の材料の元の特性(温度抵抗やシールド効果など)を破壊しないようにします。

(4)コストの最適化:「短期的な人材」から「長期コスト削減」への変換

人力コスト削減:1つの自動ワイヤーストリッピングマシンは、3〜5人の労働者を置き換えることができます。 1人あたり5,000元の平均月給に基づいて、機器投資(モデルに応じて約10,000〜100,000元)は6〜18か月以内に回収でき、長期使用コストは労働のコストよりも大幅に低くなります。

材料の損失の減少:手動操作の誤差速度が高いため、ケーブルの廃棄につながることがよくあります(ワイヤーストリッピングが短すぎて、切り取って再編成する必要があります)。自動ワイヤストリッピングマシンの正確な制御は、特に貴金属ケーブル(銀メッキワイヤや光ファイバーなど)の場合、材料の損失率を5%-10%から1%未満に減らすことができます。保存効果はより重要です。

管理コストの削減:手動トレーニング、スケジューリング、仕事関連の負傷リスクなどに余分なエネルギーを投資する必要はありません。機器は、デジタルシステムを介してリモートモニタリングと障害警告を実現し、管理の複雑さを軽減できます。

UniCrimp TM-20 端子圧着機 TM-20S 自動電線端子圧着機 TM-200 端子圧着機 TM-E140 事前絶縁フェルール ターミナル ストリップおよび圧着機 TM-E140S 自動ワイヤーストリッパーフェルール圧着機 TM-E116 電気端子圧着機 TM-P120 空気圧端子圧着機 SAT-AS6P 空気圧式圧着アプリケーター SAT-MS6 メカニカル クリンピング アプリケーター サイドフィード端子圧着アプリケーター リアフィード端子圧着アプリケーター フラグ端子圧着アプリケーター 絶縁端子用圧着アプリケータ インテリジェントサーボ端子圧着機 TMシリーズ SAT-MS5 OTP メカニカル アプリケーター TM-25M 自動端子圧着機 TM-CS6 超サイレント銅ベルト圧着機

UniCrimp TM-20 端子圧着機 TM-20S 自動電線端子圧着機 TM-200 端子圧着機 TM-E140 事前絶縁フェルール ターミナル ストリップおよび圧着機 TM-E140S 自動ワイヤーストリッパーフェルール圧着機 TM-E116 電気端子圧着機 TM-P120 空気圧端子圧着機 SAT-AS6P 空気圧式圧着アプリケーター SAT-MS6 メカニカル クリンピング アプリケーター サイドフィード端子圧着アプリケーター リアフィード端子圧着アプリケーター フラグ端子圧着アプリケーター 絶縁端子用圧着アプリケータ インテリジェントサーボ端子圧着機 TMシリーズ SAT-MS5 OTP メカニカル アプリケーター TM-25M 自動端子圧着機 TM-CS6 超サイレント銅ベルト圧着機 ESC-BX4 ワイヤーカットおよびストリッパー ESC-BX30 自動大型ケーブル切断およびストリップ機 ESC-BX30S シースケーブル自動切断・皮むき機 ESC-BX30SNY 自動ロータリーケーブルストリッパー ESC-BX6 ワイヤー切断およびストリッピング マシン ESC-BX7 ワイヤー切断およびストリッピング マシン ESC-BX8S シースケーブル切断およびストリッピングマシン ESC-BX8PR ワイヤーカット&ストリッピングマシン ESC-BX9 自動カット&ストリップマシン ESC-BX30SC 自動ケーブル ワイヤ切断およびストリップ マシン ESC-BX120 自動切断・剥離機 ESC-BX35R多機能ロータリーケーブルストリッピングマシン ESC-BX120S 多芯ケーブル切断・皮むき機 ESC-BX60 自動ケーブル切断およびストリッピング マシン ESC-BX300 自動ケーブル ワイヤ切断およびストリッピング マシン ESC-BX16 ワイヤーカットストリッパー ESC-BX20SF フラットツインワイヤーカット&ストリッピングマシン ESC-BZ06 ワイヤーカット ストリップおよび曲げ機 ESC-BZ16 自動切断 剥離・曲げ機 ESC-BX80S 自動切断・剥離機

ESC-BX4 ワイヤーカットおよびストリッパー ESC-BX30 自動大型ケーブル切断およびストリップ機 ESC-BX30S シースケーブル自動切断・皮むき機 ESC-BX30SNY 自動ロータリーケーブルストリッパー ESC-BX6 ワイヤー切断およびストリッピング マシン ESC-BX7 ワイヤー切断およびストリッピング マシン ESC-BX8S シースケーブル切断およびストリッピングマシン ESC-BX8PR ワイヤーカット&ストリッピングマシン ESC-BX9 自動カット&ストリップマシン ESC-BX30SC 自動ケーブル ワイヤ切断およびストリップ マシン ESC-BX120 自動切断・剥離機 ESC-BX35R多機能ロータリーケーブルストリッピングマシン ESC-BX120S 多芯ケーブル切断・皮むき機 ESC-BX60 自動ケーブル切断およびストリッピング マシン ESC-BX300 自動ケーブル ワイヤ切断およびストリッピング マシン ESC-BX16 ワイヤーカットストリッパー ESC-BX20SF フラットツインワイヤーカット&ストリッピングマシン ESC-BZ06 ワイヤーカット ストリップおよび曲げ機 ESC-BZ16 自動切断 剥離・曲げ機 ESC-BX80S 自動切断・剥離機