Análise de aplicação do cabo de alimentação de alumínio automóvel

A alta densidade e o custo dos fios de cobre tradicionais em automóveis levaram o setor a buscar materiais alternativos para obter redução de custos e peso leve. O alumínio tornou -se um substituto ideal para o cobre devido à sua boa condutividade, baixa densidade e baixo custo, mas também tem problemas como baixa resistência e oxidação fácil. O artigo se concentra em cabos de energia automotiva de seção de grande seção e explora profundamente as dificuldades técnicas que precisam ser resolvidas ao substituir o cobre por alumínio, incluindo condutividade, força, fluência compressiva, oxidação e diferenças nos coeficientes de expansão térmica. Analisando os padrões internacionais de fios automotivos, foi realizado um estudo de viabilidade sobre a substituição de cobre por alumínio e uma solução técnica específica foi proposta: usando 1 série de fios de alumínio puro em série com uma área transversal maior para substituir o fio de cobre, seguindo o princípio da resistência equivalente; Fornecendo duas soluções de conexão de fios e terminais: soldagem por atrito e soldagem ultrassônica e usando tubos de encolhimento de calor adesivo de parede dupla para vedação. O artigo fornece um novo caminho com o valor de referência para as empresas automotivas alcançarem redução de custos e peso leve.

Os arnês de fiação automotiva estão em todo o corpo do carro. Os fios tradicionais são feitos de cobre eletrolítico de alta pureza forjado, desenhado e dependente de processos especiais. Devido à alta densidade do cobre, o peso total do chicote de fiação do veículo excede 20 kg e o custo é alto, o que traz pressão de custo para as empresas. Para esse fim, o setor está explorando ativamente materiais alternativos para fios de cobre para atingir os objetivos de redução de custos e peso leve. Entre os materiais condutores comuns, o alumínio é um substituto ideal. Possui boa condutividade, perdendo apenas para cobre entre metais comumente usados, e tem peso leve. Sua densidade é de cerca de 30% do cobre e seu custo é de apenas 20% ~ 30% do cobre, mas possui problemas como baixa resistência e fácil oxidação. Este artigo propõe uma solução técnica de referência para substituir o cobre por alumínio por cabos de energia automotiva de grande seção.

1. Questões técnicas que precisam ser resolvidas ao substituir o cobre por alumínio

O alumínio é superior ao cobre em custo e qualidade e tornou -se um ponto quente para redução de custos e pesquisas leves em empresas de automóveis. No entanto, o alumínio que substitui o cobre ainda enfrenta algumas dificuldades técnicas.

1) A condutividade do alumínio é inferior ao cobre. Se o problema for resolvido aumentando a área da seção transversal do fio de alumínio, a especificação do fio de alumínio precisa ser aumentada em níveis 1 ~ 2, o que tornará o chicote do fio de alumínio maior que o chicote de fio de cobre. O espaço de instalação e o raio de flexão precisam ser considerados ao organizar o arnês.

2) O alumínio tem baixa resistência. A força mecânica é de apenas 1 / 3 do de cobre, e é fácil ser quebrado durante a crimpagem. Quando o carro está dirigindo, o fio vibra e é fácil quebrar; portanto, a força do fio de alumínio precisa ser aumentada.

3) O alumínio possui um fenômeno de fluência compressiva significativa. Por volta de 80 ℃, a fluência se intensifica sob pressão, enquanto o cobre precisa estar acima de 230 ℃ para mostrar um certo grau de fluência compressiva. As características de fluência da compressão do alumínio causarão que o ponto de conexão se solte com as mudanças de temperatura e o tempo após o terminal ser crimicado, afetando o desempenho elétrico do fio.

Portanto, a tecnologia de conexão de alumínio-cobre requer um design especial para garantir um desempenho elétrico confiável ao longo do ciclo de vida do produto.

4) O alumínio é quimicamente ativo. É facilmente oxidado quando exposto ao ar, formando um filme denso e duro de óxido de alumínio. O óxido de alumínio tem fortes propriedades de isolamento e afetará a condutividade dos fios de alumínio. Quando o alumínio entra em contato com os terminais de cobre em um ambiente úmido e energizado, é fácil formar uma reação galvânica, causando corrosão eletroquímica na conexão e corroendo o condutor de alumínio. Esta situação deve ser evitada.

5) O alumínio e o cobre têm diferentes coeficientes de expansão térmica. Após a alternância a longo prazo do quente e do frio, a conexão é fácil de soltar, afetando a confiabilidade do ponto de conexão.

2. Análise de inatividade e soluções técnicas de alumínio substituindo o cobre

1) Análise de viabilidade

Internacionalmente, existem três principais padrões de arame automotivo: americano, japonês e europeu. Com a integração global da tecnologia industrial na indústria automotiva, os padrões de arame de vários países estão gradualmente se aproximando da série ISO de padrões internacionais. Atualmente, a maioria dos OEMs de automóveis domésticos usa os fios do núcleo de cobre e segue os padrões internacionais ISO 19642-5 e ISO 6722-1. Esses dois padrões têm requisitos técnicos semelhantes para os fios do núcleo de cobre automotivos e especificam a resistividade, a tensão e outras características dos fios em detalhes. Entre eles, a ISO 19642-5 possui requisitos mais detalhados para o desempenho do fio.

Os fios de alumínio estrangeiros são usados em aplicações industriais há pelo menos 30 anos. Eles foram usados pela primeira vez na indústria da aviação e começaram a ser usados no campo automotivo no início do século XXI. Em 2013, foi lançado o padrão internacional oficial da ISO 6722-2 para fios de alumínio automotivo e, em 2019, o ISO semelhante 19642-6 foi lançado. Os padrões internacionais ISO 19642-6 e ISO 6722-2 fornecem requisitos técnicos para diâmetro do condutor, resistência, resistividade do volume de isolamento etc. Os dois padrões são semelhantes em conteúdo e a ISO 19642-6 tem requisitos mais detalhados para o desempenho de condutores de alumínio automotivo. Portanto, o design do esquema precisa considerar de maneira abrangente esses dois padrões internacionais.

Os condutores de alumínio devem ser equivalentes aos condutores de cobre e atender a três pontos: primeiro, eles devem garantir que eles tenham condutividade semelhante e outras propriedades aos condutores de cobre substituídos, garantindo que a função de circuito original seja basicamente mantida ao substituir o material do condutor; Segundo, impeça a de que o fio de alumínio seja oxidado; Terceiro, obtenha uma conexão confiável entre o fio de alumínio e o terminal, porque o material de alumínio tem baixa dureza e pode cansar e quebrar após a flexão, enrolamento e vibração de alta frequência.

2) Alternativas para condutores de linha de energia

Comparando os padrões internacionais ISO 19642-5 e ISO 6722-1 para condutores de cobre e ISO 19642-6 e ISO 6722-2 para condutores de alumínio, pode-se observar que, quando a resistência é semelhante, o condutor de alumínio precisa de uma especificação maior para alcançar uma condutividade semelhante à da conduta do cobre.

O padrão europeu de composição de alumínio e alumínio EN 573-3: 2003 estipula que as ligas de alumínio e alumínio podem ser divididas em 8 séries. Entre eles, a série 1 é um fio de alumínio puro com um teor de alumínio superior a 99%; As ligas de alumínio da série 2 a 8 são novas ligas compostas à base de alumínio desenvolvidas adicionando diferentes proporções de Si, Fe, Cu, Mg, Mn, nano-cerâmica e nanomateriais de carbono para alumínio puro. A matriz é uma liga fortalecida tratada pelo calor. Sob a condição de garantir certa condutividade, a resistência à tração da liga de alumínio é maximizada, garantindo um alongamento suficiente.

As características do fio de alumínio puro da 1 série são alta condutividade, boa condutividade térmica, resistência à tração de 60 ~ 110MPa e alongamento do condutor superior a 12%. É o condutor de alumínio mais usado para cabos automotivos. Este grau de fio de alumínio é adequado para cabos de alimentação de grande diâmetro.

Em resumo, o princípio da resistência equivalente pode ser seguido para substituir o fio de cobre por fio de alumínio puro por uma área de seção transversal maior, e a resistência dos fios antes e após a substituição é a mesma ou próxima. Por exemplo, a área da seção transversal do fio de cobre original é de 35 mm2 e a resistência máxima do condutor por unidade de comprimento a 20 ℃ é de 0,527mΩ / m. A especificação do condutor de alumínio com o parâmetro de resistência mais próximo precisa ser aumentado para 60 mm2. Neste momento, a resistência máxima do condutor por unidade de comprimento a 20 ℃ é 0,525mΩ / m.

3) Esquema de conexão entre fios e terminais

① Solding de filtragem

A tecnologia de soldagem por fricção se originou mais de cem anos atrás. Ele usa o calor gerado pelo atrito da superfície de contato da peça de trabalho para fazer com que a peça de trabalho se deforme plasticamente sob pressão, alcançando assim a soldagem. Essa tecnologia é amplamente utilizada nos campos civis e aeroespacial.

O equipamento aciona a peça de trabalho para gerar muito calor por atrito, o que reduz a dureza do metal, melhora a plasticidade e faz com que os átomos de metal se difundam e esfriem e se cristalizem para formar uma junta de solda de fricção firme. Ao mesmo tempo, o atrito de alta velocidade destrói o filme de óxido na superfície do metal e melhora a condutividade da articulação soldada. Comparado com a soldagem tradicional de fusão, a soldagem por fricção tem as seguintes características: primeiro, a articulação soldada possui alta resistência, qualidade estável, boa consistência de componentes e a força da articulação é equivalente à do material pai; Segundo, é economizando energia e ecologicamente correto, sem a necessidade de hastes de soldagem e gases de proteção, não são gerados gases tóxicos ou nocivos durante o processo de soldagem, e o equipamento consome pouca energia; Terceiro, a soldagem por fricção pode atingir a soldagem de materiais diferentes, a articulação não tem poros ou inclusões e não ocorre corrosão eletroquímica.

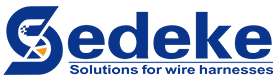

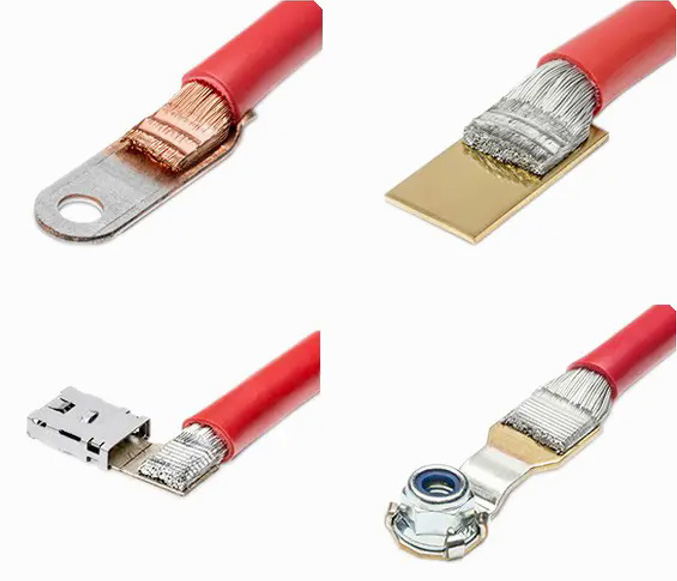

Nesta solução, o terminal compósito de alumínio de cobre em forma de "L" adota um processo de soldagem por atrito rotativo para conectar a placa de cobre forjada final e o cilindro de alumínio puro da cauda. A placa de cobre forjada é usada para montar na bateria ou iniciante. É feito de latão, tem alta resistência, não é fácil de quebrar durante a instalação, e a tonalidade da superfície pode aliviar a corrosão eletroquímica causada pelo contato entre o latão e o corpo do carro. O cilindro de alumínio puro da cauda é uma estrutura oca colunar usada para conectar o condutor de alumínio. Depois que o condutor de alumínio é colocado no cilindro de alumínio puro por equipamento especial, ele é crimicado por forjamento de equipamentos. O fio de alumínio puro e o cilindro de alumínio puro são feitos do mesmo material e têm o mesmo coeficiente de expansão térmica, o que pode evitar a fratura por fadiga quando temperaturas altas e baixas alternam devido à diferença no coeficiente de expansão térmica.

As vantagens desta solução são: a placa de cobre forjada pode atender aos requisitos de montagem, e o tubo de alumínio que conecta o fio de alumínio pode evitar a fratura por fadiga causada pelos diferentes coeficientes de expansão térmica do terminal de cobre tradicional e o condutor de alumínio, que não apenas resolve o problema da força de instalação do terminal, mas também os solucionários.

Depois que o terminal é conectado ao condutor de alumínio, um tubo de encolhimento de calor de parede dupla com cola pode ser usada para vedação. O tubo de encolhimento de calor possui isolamento, resistência à corrosão e resistência ao desgaste. Depois de serem aquecidos por equipamentos especiais, a parede externa diminui e a cola sólida na parede interna derrete em cola líquida, cobrindo a parte da conexão do terminal e a superfície da pele do isolamento do fio. Após o resfriamento e a solidificação, pode atingir a resistência à vedação e a corrosão e impedir a corrosão da oxidação na articulação.

Solution Solding Solding

Desde a década de 1980, a tecnologia de soldagem por metal ultrassônica foi aplicada à soldagem do chicote de arame, usando energia de vibração de frequência ultrassônica para reorganizar a estrutura da treliça molecular de metal e conectar os mesmos metais ou diferentes metais. A articulação soldada atinge a ligação metalúrgica sem derreter o material pai, que pertence à soldagem de estado sólido e pode evitar efetivamente a respingo e a oxidação da soldagem comum.

A tecnologia de soldagem ultrassônica é amplamente utilizada na conexão de fios e fios, fios e terminais. O processo de soldagem é rápido e os parâmetros do processo podem ser monitorados durante todo o processo. A articulação soldada é um conector de metal puro, que não é facilmente afetado pelo envelhecimento, fluência e fadiga. A conexão é firme, a confiabilidade é alta e a resistência ao contato é baixa.

Essa tecnologia pode conectar os mesmos materiais ou diferentes materiais, como cobre e alumínio. Como o metal é soldado diretamente, não é necessário solda ou fluxo adicional. Além disso, a soldagem ultrassônica tem baixa tensão térmica no material e basicamente não altera as propriedades do material soldado e dos materiais circundantes. A soldagem ultrassônica tem um processo simples, alta resistência da articulação, boa condutividade e uma ampla gama de especificações do condutor que podem ser soldadas. Condutores com uma área transversal de 160 mm2 ou até maiores podem ser soldados. Semelhante à tecnologia de soldagem por fricção, a tecnologia de soldagem ultrassônica é adequada para a conexão de materiais e formas diferentes, como cobre e alumínio, arame e placa, e é amplamente utilizado na indústria de fios e cabos. Portanto, esta solução usa terminais de latão, que são conectados a condutores de alumínio puro por meio da tecnologia de soldagem ultrassônica e são crimpados e fixados com garras nas extremidades dos terminais para aumentar a confiabilidade da conexão. Da mesma forma, a tubulação de encolhimento de calor adesivo de parede dupla pode ser usada para selar a conexão para evitar a corrosão da oxidação na articulação.

3. Resumo

Com base na situação atual de alto custo e peso pesado dos fios de cobre automotivo, este artigo estuda os padrões de desempenho dos fios de cobre e alumínio e propõe uma solução técnica para substituir os fios de cobre por fios de alumínio, fornecendo uma nova maneira de as empresas reduzirem os custos e reduzir o peso.

EC-6100 Máquina de corte de tubo de encolhimento de calor automático automático Máquina de corte automática EC-6800 Máquina de corte quente automática EC-6100H Máquina de corte de tubo ondulado EC-830 EC-6500 Máquina automática de corte de cabos e tubos Máquina automática de corte de cabos EC-810 Máquina de corte rotativa automática EC-850X Máquina de corte de tubo ondulado EC-821 Máquina de Corte Automática Multifuncional EC-890 Máquina de corte de tubo automático de alta potência EC-870 Máquina de corte automática EC-816 Máquina de corte de alta velocidade EC-823 Máquina automática de corte de cabos EC-805 Máquina de corte de tubo ondulado EC-860 Máquina de corte automática de tubo EC-830F com sistema de alimentação Máquina automática de corte de cabos e tubos EC-3100

EC-6100 Máquina de corte de tubo de encolhimento de calor automático automático Máquina de corte automática EC-6800 Máquina de corte quente automática EC-6100H Máquina de corte de tubo ondulado EC-830 EC-6500 Máquina automática de corte de cabos e tubos Máquina automática de corte de cabos EC-810 Máquina de corte rotativa automática EC-850X Máquina de corte de tubo ondulado EC-821 Máquina de Corte Automática Multifuncional EC-890 Máquina de corte de tubo automático de alta potência EC-870 Máquina de corte automática EC-816 Máquina de corte de alta velocidade EC-823 Máquina automática de corte de cabos EC-805 Máquina de corte de tubo ondulado EC-860 Máquina de corte automática de tubo EC-830F com sistema de alimentação Máquina automática de corte de cabos e tubos EC-3100 Máquina de remoção de fios multifuncionais CS-4507 Máquina pneumática de decapagem de fio UniStrip 2016 Máquina de decapagem de cabos elétricos UniStrip 2018E CS-5507 Máquina automática de decapagem de cabo coaxial CS-5515 Máquina automática de decapagem de cabo coaxial Máquina de decapagem de cabo blindado trançado CS-400 Máquina semiautomática de decapagem de cabos com lâmina rotativa Máquina de Descarnar Cabo Coaxial CS-2486

Máquina de remoção de fios multifuncionais CS-4507 Máquina pneumática de decapagem de fio UniStrip 2016 Máquina de decapagem de cabos elétricos UniStrip 2018E CS-5507 Máquina automática de decapagem de cabo coaxial CS-5515 Máquina automática de decapagem de cabo coaxial Máquina de decapagem de cabo blindado trançado CS-400 Máquina semiautomática de decapagem de cabos com lâmina rotativa Máquina de Descarnar Cabo Coaxial CS-2486 Máquina de crimpagem de terminais UniCrimp TM-20 Máquina automática de crimpagem de terminal de fio TM-20S Máquina de crimpagem de terminal TM-200 Máquina de crimpagem de jack registrada TM-10p TM-E140 Máquina de crimpagem e régua de terminais com virola de pré-isolamento TM-E140S Máquina automática de crimpagem de virola para decapagem de fio TM-P300 Máquina de crimpagem de terminal pneumática Máquina de crimpagem de terminais elétricos TM-E116 Máquina pneumática de crimpagem de terminal TM-P120 Aplicador de crimpagem pneumática SAT-AS6P Aplicador de Crimpagem Mecânica SAT-MS6 Aplicador de crimpagem de terminal de alimentação lateral Aplicador de Crimpagem do Terminal de Alimentação Traseira Aplicador de crimpagem de terminal de bandeira Aplicador de crimpagem para terminais isolados Máquina de crimpagem de terminal servo inteligente série TM Aplicador Mecânico SAT-MS5 OTP Máquina automática de crimpagem de terminais TM-25M Máquina de crimpagem de correia de cobre ultra silenciosa TM-CS6

Máquina de crimpagem de terminais UniCrimp TM-20 Máquina automática de crimpagem de terminal de fio TM-20S Máquina de crimpagem de terminal TM-200 Máquina de crimpagem de jack registrada TM-10p TM-E140 Máquina de crimpagem e régua de terminais com virola de pré-isolamento TM-E140S Máquina automática de crimpagem de virola para decapagem de fio TM-P300 Máquina de crimpagem de terminal pneumática Máquina de crimpagem de terminais elétricos TM-E116 Máquina pneumática de crimpagem de terminal TM-P120 Aplicador de crimpagem pneumática SAT-AS6P Aplicador de Crimpagem Mecânica SAT-MS6 Aplicador de crimpagem de terminal de alimentação lateral Aplicador de Crimpagem do Terminal de Alimentação Traseira Aplicador de crimpagem de terminal de bandeira Aplicador de crimpagem para terminais isolados Máquina de crimpagem de terminal servo inteligente série TM Aplicador Mecânico SAT-MS5 OTP Máquina automática de crimpagem de terminais TM-25M Máquina de crimpagem de correia de cobre ultra silenciosa TM-CS6 Máquina de corte e decapagem ESC-BX1 Máquina de corte e decapagem ESC-BX4 ESC-BX30 Máquina automática de corte e decapagem de cabos grandes Máquina automática de corte e decapagem de cabo revestido ESC-BX30S ESC-BX30SNY Máquina rotativa automática de decapagem de cabos Máquina de corte e decapagem ESC-BX6 ESC-BX7 Máquina de corte e decapagem de fio Máquina de corte e decapagem de cabo de bainha ESC-BX8S Máquina de corte e decapagem de fio ESC-BX8PR Máquina automática de corte e tira ESC-BX9 ESC-BX30SC Máquina automática para cortar e descascar fios de cabos ESC-BX120 Máquina automática de corte e decapagem Máquina de remoção de cabo rotativa multifuncional ESC-BX35R ESC-BX120S Multi-core Máquina de corte e decapagem de cabos ESC-BX60 Máquina automática de corte e decapagem de cabos ESC-BX300 Máquina automática para cortar e descascar fios de cabos ESC-BX16 Máquina de descascar e cortar fio ESC-BX20SF Máquina de corte e decapagem de fio duplo plano

Máquina de corte e decapagem ESC-BX1 Máquina de corte e decapagem ESC-BX4 ESC-BX30 Máquina automática de corte e decapagem de cabos grandes Máquina automática de corte e decapagem de cabo revestido ESC-BX30S ESC-BX30SNY Máquina rotativa automática de decapagem de cabos Máquina de corte e decapagem ESC-BX6 ESC-BX7 Máquina de corte e decapagem de fio Máquina de corte e decapagem de cabo de bainha ESC-BX8S Máquina de corte e decapagem de fio ESC-BX8PR Máquina automática de corte e tira ESC-BX9 ESC-BX30SC Máquina automática para cortar e descascar fios de cabos ESC-BX120 Máquina automática de corte e decapagem Máquina de remoção de cabo rotativa multifuncional ESC-BX35R ESC-BX120S Multi-core Máquina de corte e decapagem de cabos ESC-BX60 Máquina automática de corte e decapagem de cabos ESC-BX300 Máquina automática para cortar e descascar fios de cabos ESC-BX16 Máquina de descascar e cortar fio ESC-BX20SF Máquina de corte e decapagem de fio duplo plano TM-200SC Máquina automática de crimpagem de terminais para tiras e pacotes de tempo Máquina automática de decapagem e crimpagem de cabos multinúcleos TM-20SCM Máquina de decapagem e crimpagem servo TM-80SCS Máquina de decapagem e crimpagem TM-30SC Máquina elétrica de decapagem e crimpagem TM-15SCE Máquina de decapagem e crimpagem servo TM-20SCS Máquina de decapagem e crimpagem TM-15SC

TM-200SC Máquina automática de crimpagem de terminais para tiras e pacotes de tempo Máquina automática de decapagem e crimpagem de cabos multinúcleos TM-20SCM Máquina de decapagem e crimpagem servo TM-80SCS Máquina de decapagem e crimpagem TM-30SC Máquina elétrica de decapagem e crimpagem TM-15SCE Máquina de decapagem e crimpagem servo TM-20SCS Máquina de decapagem e crimpagem TM-15SC Máquina automática de crimpagem de terminal de cabeçote único ACC-101 Máquina de crimpagem de terminal totalmente automática ACC-102A (ambas as extremidades) Máquina automática de crimpagem de terminal duplo ACC-102B Máquina de estanho de cabeça única totalmente automática ACC-105 ACC-106 Máquina de estanho de cabeça única com 5 fios totalmente automática ACC-202UP Corte totalmente automático, tira, crimpagem, inserção e aquecimento Máquina ACC-308B AutomaticTinning Machine máquina de solda para ambos os lados Máquina de crimpagem totalmente automática ACC-208 (ambas as extremidades) Máquina de torcer, soldar e cravar ACC-508 totalmente automática ACC-608 Máquina de corte e crimpagem de cabo plano totalmente automática

Máquina automática de crimpagem de terminal de cabeçote único ACC-101 Máquina de crimpagem de terminal totalmente automática ACC-102A (ambas as extremidades) Máquina automática de crimpagem de terminal duplo ACC-102B Máquina de estanho de cabeça única totalmente automática ACC-105 ACC-106 Máquina de estanho de cabeça única com 5 fios totalmente automática ACC-202UP Corte totalmente automático, tira, crimpagem, inserção e aquecimento Máquina ACC-308B AutomaticTinning Machine máquina de solda para ambos os lados Máquina de crimpagem totalmente automática ACC-208 (ambas as extremidades) Máquina de torcer, soldar e cravar ACC-508 totalmente automática ACC-608 Máquina de corte e crimpagem de cabo plano totalmente automática Máquina de processamento de tubo termorretrátil HSM-60 Máquina de processamento de tubo termorretrátil HSM-70 Máquina de processamento de tubo termorretrátil HDM-80B Máquina de processamento de tubo termorretrátil HSM-90 Máquina de processamento de tubo termorretrátil HSM-25M Máquina de aquecimento de tubo termorretrátil HSM-120 Máquina de Processamento de Tubo Retrátil HSM-160 Máquina de aquecimento de tubo termorretrátil HDM-80A Máquina de processamento de tubo termorretrátil fechado HSM-260E Máquina de processamento de tubo termorretrátil aberto HSM-260O Máquina inteligente de processamento de tubo termorretrátil HSM-20

Máquina de processamento de tubo termorretrátil HSM-60 Máquina de processamento de tubo termorretrátil HSM-70 Máquina de processamento de tubo termorretrátil HDM-80B Máquina de processamento de tubo termorretrátil HSM-90 Máquina de processamento de tubo termorretrátil HSM-25M Máquina de aquecimento de tubo termorretrátil HSM-120 Máquina de Processamento de Tubo Retrátil HSM-160 Máquina de aquecimento de tubo termorretrátil HDM-80A Máquina de processamento de tubo termorretrátil fechado HSM-260E Máquina de processamento de tubo termorretrátil aberto HSM-260O Máquina inteligente de processamento de tubo termorretrátil HSM-20 Máquina de corte de blindagem de cabo de alta tensão CS-9070 Máquina de dobrar blindagem de cabo FS-9053 Máquina de Processamento de Blindagem de Cabo ACS-9100 Sistema de processamento automático de blindagem de cabo ACS-9200 Máquina de processamento de cabo de alta tensão automotiva ACS-9300 Máquina de Processamento de Cabo de Alta Tensão ACS-9500 Máquina de corte de folha de alumínio FC-9312 Máquina Descarnadora de Cabos CS-9120

Máquina de corte de blindagem de cabo de alta tensão CS-9070 Máquina de dobrar blindagem de cabo FS-9053 Máquina de Processamento de Blindagem de Cabo ACS-9100 Sistema de processamento automático de blindagem de cabo ACS-9200 Máquina de processamento de cabo de alta tensão automotiva ACS-9300 Máquina de Processamento de Cabo de Alta Tensão ACS-9500 Máquina de corte de folha de alumínio FC-9312 Máquina Descarnadora de Cabos CS-9120 STB-10 Máquina de pacote de fita automática Máquina de empacotamento de mesa STB-50 Máquina de empacotamento de fita adesiva STB-60 Máquina de empacotamento de fita de mesa STB-55 Máquina automática de corte de fita STC-50 Máquina de fita manual STP-B Máquina portátil de embalagem de fita de bateria de lítio STP-F Máquina automática de fita adesiva STP-C Máquina automática de embalagem de fita STP-D Máquina automática de empacotamento de fita STP-AS

STB-10 Máquina de pacote de fita automática Máquina de empacotamento de mesa STB-50 Máquina de empacotamento de fita adesiva STB-60 Máquina de empacotamento de fita de mesa STB-55 Máquina automática de corte de fita STC-50 Máquina de fita manual STP-B Máquina portátil de embalagem de fita de bateria de lítio STP-F Máquina automática de fita adesiva STP-C Máquina automática de embalagem de fita STP-D Máquina automática de empacotamento de fita STP-AS Máquina automática de enrolamento de fio CMCW-200T com função de medidor contador Máquina de dobrar e enrolar medidor de contagem automática de mesa Máquina automática de enrolamento de fio tipo piso CMCW-300F com função de medidor contador Máquina de enrolamento e empacotamento de cabos de contagem de medidores de chão WT-645S Máquina automática para enrolar e amarrar fios com função de classificação Máquina automática de enrolamento de fio com função de classificação Máquina automática para enrolar e amarrar fios

Máquina automática de enrolamento de fio CMCW-200T com função de medidor contador Máquina de dobrar e enrolar medidor de contagem automática de mesa Máquina automática de enrolamento de fio tipo piso CMCW-300F com função de medidor contador Máquina de enrolamento e empacotamento de cabos de contagem de medidores de chão WT-645S Máquina automática para enrolar e amarrar fios com função de classificação Máquina automática de enrolamento de fio com função de classificação Máquina automática para enrolar e amarrar fios PF-08 Pré-alimentador Automático de Arame Máquina Automática de Pré-alimentação PF-30 Máquina de pré-alimentação automática PF-60 Máquina automática de pré-alimentação de arame PF-150 Máquina de Enrolar Cabos CC 380 Máquina automática de enrolamento de cabos CC 680 Máquina de Bobina de Cabo CC 380D PF-120 Grande Máquina Automática de Pré-alimentação de Arame Pré-alimentador automático de arame PF-90 Pré-alimentador Automático PF-100 PF-04 Pré-alimentador Automático de Arame PF-06 Pré-alimentador Automático de Arame Pré-alimentador automático de arame PF-05

PF-08 Pré-alimentador Automático de Arame Máquina Automática de Pré-alimentação PF-30 Máquina de pré-alimentação automática PF-60 Máquina automática de pré-alimentação de arame PF-150 Máquina de Enrolar Cabos CC 380 Máquina automática de enrolamento de cabos CC 680 Máquina de Bobina de Cabo CC 380D PF-120 Grande Máquina Automática de Pré-alimentação de Arame Pré-alimentador automático de arame PF-90 Pré-alimentador Automático PF-100 PF-04 Pré-alimentador Automático de Arame PF-06 Pré-alimentador Automático de Arame Pré-alimentador automático de arame PF-05

Testador de Força de Tração Terminal PFM-220 Testador de Força de Tração Terminal PFM-300 Testador de força de tração PFM-200 para terminais de fios TCA-120 Terminal Analisador de Seção Transversal Analisador de seção transversal terminal TCA-120S Analisador de seção transversal do terminal TCA-150 Máquina de medição de força de tração PFM-50

Testador de Força de Tração Terminal PFM-220 Testador de Força de Tração Terminal PFM-300 Testador de força de tração PFM-200 para terminais de fios TCA-120 Terminal Analisador de Seção Transversal Analisador de seção transversal terminal TCA-120S Analisador de seção transversal do terminal TCA-150 Máquina de medição de força de tração PFM-50