Anwendungsanalyse von Automobil -Aluminium -Stromkabel

Die hohe Dichte und die Kosten herkömmlicher Kupferdrähte in Automobilen haben die Branche dazu veranlasst, nach alternativen Materialien zu suchen, um die Kostenreduzierung und das leichte Gewicht zu erreichen. Aluminium ist aufgrund seiner guten Leitfähigkeit, geringen Dichte und geringen Kosten zu einem idealen Ersatz für Kupfer geworden, hat aber auch Probleme wie niedrige Festigkeit und einfache Oxidation. Der Artikel konzentriert sich auf Kabel von großer Sektion und untersucht die technischen Schwierigkeiten, die beim Austausch von Kupfer durch Aluminium, einschließlich Leitfähigkeit, Festigkeit, Druckkriechen, Oxidation und Unterschiede in den thermischen Expansionskoeffizienten, gelöst werden müssen. Durch die Analyse internationaler Automobildrahtstandards wurde eine Machbarkeitsstudie zum Austausch von Kupfer durch Aluminium durchgeführt, und eine spezifische technische Lösung wurde vorgeschlagen: Unter Verwendung von 1-Serie-Draht mit einem reinen Aluminiumdraht mit einem größeren Querschnittsbereich, um Kupferdraht nach dem Prinzip des äquivalenten Widerstands zu ersetzen; Bereitstellung von zwei Draht- und Klemmenverbindungslösungen: Reibungsschweißen und Ultraschallschweißen und mit doppeltwandiger Klebstoff-Wärme-Schrumpfschläuche zum Versiegelung. Der Artikel bietet einen neuen Pfad mit Referenzwert für Automobilunternehmen, um eine Kostensenkung und das Leichtgewicht zu erreichen.

Die Kabelbäume für Automobilkabel sind überall in der Karosserie. Traditionelle Drähte bestehen aus elektrolytischem Kupfer mit hohem Purity-Kupfer, gezogen und von speziellen Prozessen gezogen. Aufgrund der hohen Kupferdichte übersteigt das Gesamtgewicht des Fahrzeugkabelbaums 20 kg und die Kosten sind hoch, was den Kostendruck auf Unternehmen bringt. Zu diesem Zweck erforscht die Branche aktiv alternative Materialien für Kupferdrähte, um die Ziele der Kostenreduzierung und des leichten Gewichts zu erreichen. Aluminium ist ein idealer Ersatz. Es hat eine gute Leitfähigkeit, zweit an das Kupfer bei häufig verwendeten Metallen und ist leicht an Gewicht. Die Dichte beträgt etwa 30% des Kupfers und ihre Kosten beträgt nur 20% ~ 30% des Kupfers, aber es hat Probleme wie geringe Festigkeit und einfache Oxidation. In diesem Artikel wird eine technische Referenzlösung vorgeschlagen, um Kupfer durch Aluminium für Kabels mit großer Sektion zu ersetzen.

1. Technische Probleme, die beim Ersetzen von Kupfer durch Aluminium gelöst werden müssen

Aluminium ist Kupfer in Bezug auf Kosten und Qualität überlegen und ist zu einem Hotspot für die Kostensenkung und die leichte Forschung in Automobilunternehmen geworden. Aluminium, das Kupfer ersetzt, hat jedoch immer noch einige technische Schwierigkeiten.

1) Aluminiumleitfähigkeit ist Kupfer unterlegen. Wenn das Problem durch Erhöhen der Querschnittsfläche von Aluminiumdraht gelöst wird, muss die Aluminiumdrahtspezifikation um 1 ~ 2 Stufen erhöht werden, wodurch der Aluminium-Kabelbaum größer wird als der Kupferdrahtkabelbaum. Der Installationsraum und der Biegeradius müssen bei der Anordnung des Geschirrs berücksichtigt werden.

2) Aluminium hat eine geringe Festigkeit. Die mechanische Festigkeit beträgt nur 1 / 3 von der von Kupfer, und es ist leicht, während des Crimps zu brechen. Wenn das Auto fährt, vibriert der Draht und es ist leicht zu brechen, so dass die Festigkeit des Aluminiumdrahtes erhöht werden muss.

3) Aluminium hat ein signifikantes Druckkriechphänomen. Bei etwa 80 ° C verschärft sich das Kriechen unter Druck, während Kupfer über 230 ° C liegen muss, um einen gewissen Grad an Druckkriechen zu zeigen. Die Druckkriechmerkmale von Aluminium führen dazu, dass der Anschlusspunkt mit Temperaturänderungen und Zeit nach dem Terminal gedrückt wird, was die elektrische Leistung des Drahtes beeinflusst.

Daher erfordert die Aluminium-Kupfer-Verbindungstechnologie ein spezielles Design, um eine zuverlässige elektrische Leistung während des gesamten Produktlebenszyklus zu gewährleisten.

4) Aluminium ist chemisch aktiv. Es kann leicht oxidiert werden, wenn es Luft ausgesetzt ist und einen dichten und harten Aluminiumoxidfilm bildet. Aluminiumoxid hat starke Isolationseigenschaften und beeinflusst die Leitfähigkeit von Aluminiumdrähten. Wenn Aluminiumkupferterminals in einer feuchten und energiegeladenen Umgebung kontaktiert, ist es leicht, eine galvanische Reaktion zu bilden, was zu einer elektrochemischen Korrosion bei der Verbindung und dem Korrodieren des Aluminiumleiters führt. Diese Situation muss vermieden werden.

5) Aluminium und Kupfer haben unterschiedliche thermische Expansionskoeffizienten. Nach langfristiger Wechsel von heißer und kaltem Wechsel ist die Verbindung leicht zu lockern, was die Zuverlässigkeit des Verbindungspunkts beeinflusst.

2. Machbarkeitsanalyse und technische Lösungen des Aluminiums ersetzen Kupfer

1) Machbarkeitsanalyse

International gibt es drei Hauptkabine der Kfz -Draht: Amerikaner, Japanisch und Europäer. Mit der globalen Integration der Industrie -Technologie in der Automobilindustrie rücken die Drahtstandards verschiedener Länder allmählich der ISO -Serie internationaler Standards heran. Derzeit verwenden die meisten inländischen Automobiloems Kupferkerndrähte und folgen den internationalen Standards der ISO 19642-5 und ISO 6722-1. Diese beiden Standards haben ähnliche technische Anforderungen für Kernkabel für Automobilkupfer und beide spezifizieren den Widerstand, die Spannung und andere Merkmale der Drähte im Detail. Unter ihnen hat ISO 19642-5 detailliertere Anforderungen an die Drahtleistung.

Ausländische Aluminiumdrähte werden seit mindestens 30 Jahren in industriellen Anwendungen eingesetzt. Sie wurden erstmals in der Luftfahrtindustrie eingesetzt und begannen im frühen 21. Jahrhundert im Automobilfeld zu verwenden. Im Jahr 2013 wurde der offizielle internationale Standard-ISO 6722-2 für Automobil-Aluminiumdrähte veröffentlicht und 2019 wurde die ähnliche ISO 19642-6 veröffentlicht. Internationale Standards ISO 19642-6 und ISO 6722-2 bieten technische Anforderungen für Leiterdurchmesser, Widerstand, Isolationsvolumenwiderstand usw. Daher muss die Gestaltung des Programms diese beiden internationalen Standards umfassend berücksichtigen.

Aluminiumleiter müssen Kupferleiter entsprechen und drei Punkte erzielen: Erstens müssen sie sicherstellen, dass sie eine ähnliche Leitfähigkeit und andere Eigenschaften wie die ersetzten Kupferleiter aufweisen, um sicherzustellen, dass die ursprüngliche Schaltungsfunktion im Grunde genommen beim Ersetzen des Leitermaterials beibehalten wird. Zweitens verhindern Sie, dass der Aluminiumdraht oxidiert wird. Drittens erhalten Sie eine zuverlässige Verbindung zwischen dem Aluminiumdraht und dem Terminal, da das Aluminiummaterial eine geringe Härte aufweist und nach dem Biegen, Wickeln und einer hochfrequenten Vibration ermüden und brechen kann.

2) Alternativen für Stromleitungsleiter

Unter dem Vergleich der internationalen Standards ISO 19642-5 und ISO 6722-1 für Kupferleiter sowie ISO 19642-6 und ISO 6722-2 für Aluminiumleiter ist ersichtlich, dass der Widerstand des Resistenzes eine größere Spezifikation benötigt, um eine ähnliche Leitfähigkeit zu erreichen, die dem des Copper-Leiters ähnlich ist.

Das europäische Aluminium- und Aluminium-Legierungs-Zusammensetzungsstandard EN 573-3: 2003 sieht vor, dass Aluminium- und Aluminiumlegierungen in 8 Serien unterteilt werden können. Unter ihnen ist die Serie 1 reines Aluminiumdraht mit einem Aluminiumgehalt von mehr als 99%. Serie 2 bis 8 Aluminiumlegierungen sind neue Verbundlegierungen auf Aluminiumbasis, die durch Hinzufügen verschiedener Proportionen von SI, Fe, Cu, MG, MN, Nanokeramik und Kohlenstoffnanomaterialien zu reinem Aluminium entwickelt wurden. Die Matrix ist eine hitzebehandelte gestärkte Legierung. Unter dem Zustand einer gewährten Leitfähigkeit wird die Zugfestigkeit der Aluminiumlegierung maximiert und gleichzeitig eine ausreichende Dehnung gewährleistet.

Die Eigenschaften des 1 -Serie -reinen Aluminiumdrahtes sind eine hohe Leitfähigkeit, eine gute thermische Leitfähigkeit, eine Zugfestigkeit von 60 ~ 110 MPa und die Leiterdehnung von mehr als 12%. Es ist der am häufigsten verwendete Aluminiumleiter für Automobilkabel. Dieser Grad von Aluminiumdraht ist für Netzkabel mit großer Durchmesser geeignet.

Zusammenfassend kann das Prinzip des äquivalenten Widerstands befolgt werden, um Kupferdraht durch reines Aluminiumdraht durch einen größeren Querschnittsbereich zu ersetzen, und der Widerstand der Drähte vor und nach dem Austausch ist gleich oder nahe. Beispielsweise beträgt die Querschnittsfläche des ursprünglichen Kupferdrahtes 35 mm2 und der maximale Widerstand des Leiters pro Länge der Einheit bei 20 ° C beträgt 0,527 mΩ / m. Die Aluminiumleiterspezifikation mit dem engsten Widerstandsparameter muss auf 60 mm2 erhöht werden. Zu diesem Zeitpunkt beträgt der maximale Widerstand des Leiters pro Länge der Einheit bei 20 ℃ 0,525 mΩ / m.

3) Verbindungsschema zwischen Drähten und Terminals

①friktionsschweißige Lösung

Die Reibungsschweißtechnologie entstand vor mehr als hundert Jahren. Es verwendet die Wärme, die durch die Reibung der Werkstückkontaktoberfläche erzeugt wird, um das Werkstück unter Druck plastisch zu verformen und damit das Schweißen zu erreichen. Diese Technologie wird in den Bereichen Zivil- und Luft- und Raumfahrt häufig eingesetzt.

Das Gerät treibt das Werkstück an, um durch Reibung viel Wärme zu erzeugen, wodurch die Härte des Metalls reduziert, die Plastizität verbessert und die Metallatome diffundieren und abkühlt und kristallisieren, um eine feste Reibungsschweißverbindung zu bilden. Gleichzeitig zerstört Hochgeschwindigkeits-Reibung den Oxidfilm auf der Metalloberfläche und verbessert die Leitfähigkeit der geschweißten Verbindung. Im Vergleich zum traditionellen Fusionsschweißen hat das Reibungsschweißen die folgenden Eigenschaften: Erstens hat die geschweißte Verbindung eine hohe Festigkeit, eine stabile Qualität, eine gute Komponentenkonsistenz und die Gelenkfestigkeit entspricht der des Elternmaterials. Zweitens ist es energiesparend und umweltfreundlich, ohne dass während des Schweißverfahrens keine giftigen oder schädlichen Gase erzeugt werden, ohne dass Schweißstangen und Schutzgase erforderlich sind, und die Ausrüstung verbraucht wenig Strom. Drittens kann das Reibungsschweißen das Schweißen von unterschiedlichen Materialien erreichen, die Verbindung hat keine Poren oder Einschlüsse und es tritt keine elektrochemische Korrosion auf.

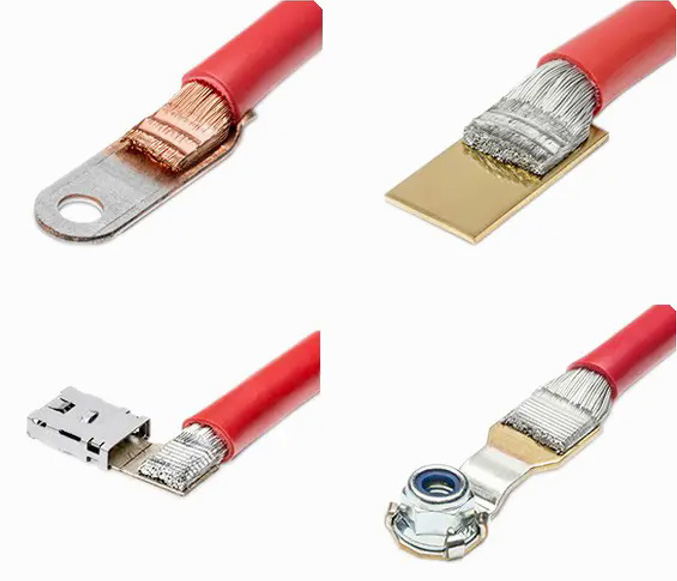

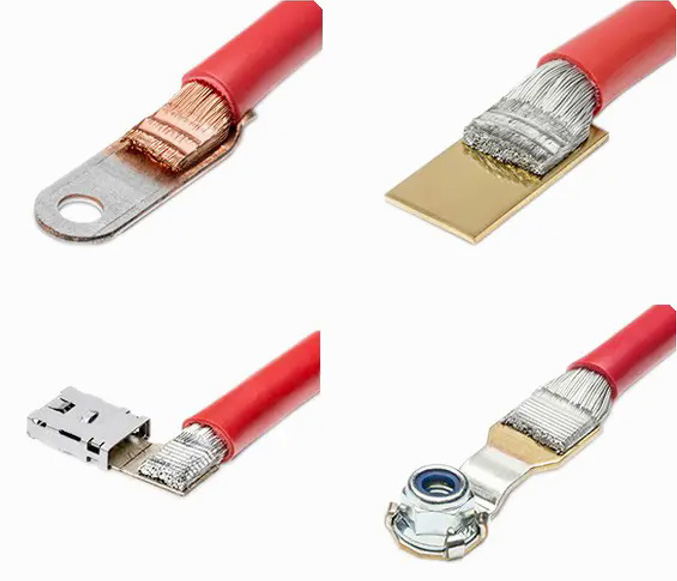

In dieser Lösung nimmt das von L “veränderte Kupfer-Aluminium-Verbundanschluss ein Rotations-Reibungsschweißverfahren an, um die mit dem Ende geschmiedete Kupferplatte und den reinen Aluminiumzylinder des Schwanzes zu verbinden. Die geschmiedete Kupferplatte wird verwendet, um den Akku oder den Starter zu montieren. Es besteht aus Messing, hat eine hohe Festigkeit, ist während der Installation nicht einfach zu brechen, und das Oberflächensenkonning kann die durch den Kontakt zwischen Messing und Autokörper verursachte elektrochemische Korrosion lindern. Der Schwanzreine Aluminiumzylinder ist eine säulenförmige Hohlstruktur, die zum Anschließen des Aluminiumleiters verwendet wird. Nachdem der Aluminiumleiter durch spezielle Geräte in den reinen Aluminiumzylinder eingebracht wurde, wird er durch Schmiedensgeräte gecräutes geklemmt. Der reine Aluminiumdraht und der reine Aluminiumzylinder bestehen aus demselben Material und weisen den gleichen thermischen Expansionskoeffizienten auf, wodurch sich die Ermüdungsfraktur vermeiden kann, wenn sich hohe und niedrige Temperaturen aufgrund der Differenz des thermischen Expansionskoeffizienten abwechseln.

Die Vorteile dieser Lösung sind: Die geschmiedete Kupferplatte kann die Montageanforderungen erfüllen, und das Aluminiumrohr, das den Aluminiumdraht verbindet, kann die durch die unterschiedliche thermische Expansionskoeffizienten verursachte Müdigkeitsfraktur vermeiden, und das traditionelle Kupferterminal und das Aluminumleiter, das nicht nur das Problem der Anschlussstärke löst, sondern auch Lösungsstärke, sondern auch Lösungsstärke.

Nachdem das Klemme an den Aluminiumleiter angeschlossen ist, kann zum Abdichten ein doppeltwandiges Wärmeschrumpfrohr mit Klebstoff verwendet werden. Das Wärmeschrumpfrohr hat Isolierung, Korrosionsbeständigkeit und Verschleißfestigkeit. Nachdem die Außenwand durch spezielle Ausrüstung erhitzt wurde, schrumpft die Außenwand und der feste Klebstoff an der Innenwand schmilzt in flüssigen Kleber und bedeckt den Anschlussteil des Klemmens und die Oberfläche der Drahtisolierungshaut. Nach dem Abkühlen und Verfestigung kann es eine Versiegelungs- und Korrosionsbeständigkeit erreichen und Oxidationskorrosion am Gelenk verhindern.

②ultrasonische Schweißlösung

Seit den 1980er Jahren wurde die Ultraschall -Metallschweißtechnologie auf das Schweißen des Kabelbaums angewendet, wobei Ultraschallfrequenzvibrationsenergie verwendet wird, um die Metallmolekülgitterstruktur neu zu organisieren und dieselben oder unterschiedliche Metalle zu verbinden. Das geschweißte Gelenk erreicht eine metallurgische Bindung, ohne das Elternmaterial zu schmelzen, das zum Festkörperschweißen gehört, und kann das Spitzer und die Oxidation des normalen Schweißens effektiv vermeiden.

Die Ultraschallschweißtechnologie wird im Zusammenhang mit Drähten und Drähten, Kabel und Terminals häufig eingesetzt. Der Schweißprozess ist schnell und die Prozessparameter können während des gesamten Prozesses überwacht werden. Das geschweißte Gelenk ist ein reiner Metallanschluss, der durch Alterung, Kriechen und Müdigkeit nicht leicht beeinflusst wird. Die Verbindung ist fest, die Zuverlässigkeit ist hoch und der Kontaktwiderstand niedrig.

Diese Technologie kann die gleichen oder unterschiedlichen Materialien wie Kupfer und Aluminium verbinden. Da das Metall direkt geschweißt ist, ist kein zusätzlicher Lötmittel oder Fluss erforderlich. Darüber hinaus hat das Ultraschallschweißen das Material mit geringer thermischer Belastung und ändert im Grunde die Eigenschaften des geschweißten Materials und der umgebenden Materialien nicht. Ultraschallschweißen hat einen einfachen Prozess, eine hohe Gelenkfestigkeit, eine gute Leitfähigkeit und eine breite Palette von Leiterspezifikationen, die geschweißt werden können. Leiter mit einer Querschnittsfläche von 160 mm2 oder sogar größer können geschweißt werden. Ähnlich wie bei der Reibschweißtechnologie eignet sich die Ultraschallschweißtechnologie für den Zusammenhang mit unterschiedlichen Materialien und Formen wie Kupfer und Aluminium, Kabel und Platte und wird in der Draht- und Kabelindustrie weit verbreitet. Daher verwendet diese Lösung Messinganminals, die durch Ultraschallschweißtechnologie mit reinen Aluminiumleiter verbunden sind und an den Enden der Terminals mit Krallen geklaut und fixiert werden, um die Zuverlässigkeit der Verbindung zu verbessern. In ähnlicher Weise kann ein doppeltwandiger Klebstoff-Wärme-Schrumpfschlauch verwendet werden, um die Verbindung zu versiegeln, um die Oxidationskorrosion am Gelenk zu verhindern.

3. Zusammenfassung

Basierend auf der aktuellen Situation mit hohen Kosten und schwerem Gewicht von Kupferkabeln in diesem Papier werden die Leistungsstandards von Kupfer- und Aluminiumdrähten vorgeschlagen und eine technische Lösung für den Austausch von Kupferdrähten durch Aluminiumdrähte vorgeschlagen, um Unternehmen eine neue Möglichkeit zu bieten, die Kosten zu senken und Gewicht zu senken.

EC-6100 Automatische Wärmeschrumpfrohrschneidemaschine EC-6800 Automatische Schneidemaschine EC-6100H Automatische Heißschneidemaschine EC-830 Wellrohr-Schneidemaschine EC-6500 Automatische Kabel- und Rohrschneidemaschine Automatische Kabelschneidemaschine EC-810 Automatische Rotationsschneidemaschine EC-850X EC-821 Wellrohr-Schneidemaschine EC-890 Multifunktionale automatische Schneidemaschine EC-870 High-Power-Automatikrohrschneidemaschine EC-816 Automatische Schneidemaschine EC-823 Hochgeschwindigkeits-Schneidemaschine Automatische Kabelschneidemaschine EC-805 EC-860 Wellrohr-Schneidemaschine EC-830F Automatische Rohrschneidemaschine mit Fütterungssystem EC-3100 Automatische Kabel- und Rohrschneidemaschine

EC-6100 Automatische Wärmeschrumpfrohrschneidemaschine EC-6800 Automatische Schneidemaschine EC-6100H Automatische Heißschneidemaschine EC-830 Wellrohr-Schneidemaschine EC-6500 Automatische Kabel- und Rohrschneidemaschine Automatische Kabelschneidemaschine EC-810 Automatische Rotationsschneidemaschine EC-850X EC-821 Wellrohr-Schneidemaschine EC-890 Multifunktionale automatische Schneidemaschine EC-870 High-Power-Automatikrohrschneidemaschine EC-816 Automatische Schneidemaschine EC-823 Hochgeschwindigkeits-Schneidemaschine Automatische Kabelschneidemaschine EC-805 EC-860 Wellrohr-Schneidemaschine EC-830F Automatische Rohrschneidemaschine mit Fütterungssystem EC-3100 Automatische Kabel- und Rohrschneidemaschine CS-4507 Multifunktional Drahtstreifenmaschine UniStrip 2016 Pneumatische Abisoliermaschine UniStrip 2018E Abisoliermaschine für Elektrokabel CS-5507 Automatische Abisoliermaschine für Koaxialkabel CS-5515 Automatische Abisoliermaschine für Koaxialkabel CS-400 Abisoliermaschine für geflochtene Abschirmkabel Halbautomatische Kabelabisoliermaschine mit Rotationsmesser CS-2486 Abisoliermaschine für Koaxialkabel

CS-4507 Multifunktional Drahtstreifenmaschine UniStrip 2016 Pneumatische Abisoliermaschine UniStrip 2018E Abisoliermaschine für Elektrokabel CS-5507 Automatische Abisoliermaschine für Koaxialkabel CS-5515 Automatische Abisoliermaschine für Koaxialkabel CS-400 Abisoliermaschine für geflochtene Abschirmkabel Halbautomatische Kabelabisoliermaschine mit Rotationsmesser CS-2486 Abisoliermaschine für Koaxialkabel UniCrimp TM-20 Terminal-Crimpmaschine TM-20S Automatische Crimpmaschine für Kabelschuhe TM-200 Terminal-Crimpmaschine TM-10P Registrierter Jack Crimping Machine TM-E140 Klemmleisten- und Crimpmaschine für vorisolierte Aderendhülsen TM-E140S Automatische Crimpmaschine zum Abisolieren von Aderendhülsen TM-P300 Pneumatic Terminal Crimp Machine TM-E116 Crimpmaschine für elektrische Anschlüsse TM-P120 Pneumatische Klemmen-Crimpmaschine SAT-AS6P Pneumatischer Crimpapplikator SAT-MS6 Mechanischer Crimpapplikator Crimp-Applikator für seitliche Klemmenanschlüsse Crimp-Applikator für Klemmen mit rückseitiger Einspeisung Crimp-Applikator für Fahnenanschlüsse Crimp-Applikator für isolierte Kabelschuhe Intelligente Crimpmaschine für Servoklemmen der TM-Serie SAT-MS5 OTP Mechanischer Applikator TM-25M Automatische Terminal-Crimpmaschine TM-CS6 Ultra Silent Crimpmaschine für Kupferbänder

UniCrimp TM-20 Terminal-Crimpmaschine TM-20S Automatische Crimpmaschine für Kabelschuhe TM-200 Terminal-Crimpmaschine TM-10P Registrierter Jack Crimping Machine TM-E140 Klemmleisten- und Crimpmaschine für vorisolierte Aderendhülsen TM-E140S Automatische Crimpmaschine zum Abisolieren von Aderendhülsen TM-P300 Pneumatic Terminal Crimp Machine TM-E116 Crimpmaschine für elektrische Anschlüsse TM-P120 Pneumatische Klemmen-Crimpmaschine SAT-AS6P Pneumatischer Crimpapplikator SAT-MS6 Mechanischer Crimpapplikator Crimp-Applikator für seitliche Klemmenanschlüsse Crimp-Applikator für Klemmen mit rückseitiger Einspeisung Crimp-Applikator für Fahnenanschlüsse Crimp-Applikator für isolierte Kabelschuhe Intelligente Crimpmaschine für Servoklemmen der TM-Serie SAT-MS5 OTP Mechanischer Applikator TM-25M Automatische Terminal-Crimpmaschine TM-CS6 Ultra Silent Crimpmaschine für Kupferbänder ESC-BX1 Drahtschneide- und Abisoliermaschine ESC-BX4 Drahtschneide- und Abisoliermaschine ESC-BX30 Automatische große Kabelschneide- und Abisoliermaschine ESC-BX30S Ummantelte Kabel Automatische Schneide- und Abisoliermaschine ESC-BX30SNY Automatische rotierende Kabelabisoliermaschine ESC-BX6 Drahtschneide- und Abisoliermaschine ESC-BX7 Drahtschneide- und Abisoliermaschine ESC-BX8S Mantelkabel-Schneid- und Abisoliermaschine ESC-BX8PR Drahtschneide- und Abisoliermaschine Automatische Schneid- und Abisoliermaschine ESC-BX9 ESC-BX30SC Automatische Kabelschneide- und Abisoliermaschine ESC-BX120 Automatische Schneid- und Abisoliermaschine ESC-BX35R Multifunktions-Rotationskabel-Kabelstreifenmaschine ESC-BX120S Schneid- und Abisoliermaschine für mehradrige Kabel ESC-BX60 Automatische Kabelschneide- und Abisoliermaschine ESC-BX300 Automatische Kabelschneide- und Abisoliermaschine ESC-BX16 Drahtschneide-Abisoliermaschine ESC-BX20SF Flachdrahtschneide- und Abisoliermaschine

ESC-BX1 Drahtschneide- und Abisoliermaschine ESC-BX4 Drahtschneide- und Abisoliermaschine ESC-BX30 Automatische große Kabelschneide- und Abisoliermaschine ESC-BX30S Ummantelte Kabel Automatische Schneide- und Abisoliermaschine ESC-BX30SNY Automatische rotierende Kabelabisoliermaschine ESC-BX6 Drahtschneide- und Abisoliermaschine ESC-BX7 Drahtschneide- und Abisoliermaschine ESC-BX8S Mantelkabel-Schneid- und Abisoliermaschine ESC-BX8PR Drahtschneide- und Abisoliermaschine Automatische Schneid- und Abisoliermaschine ESC-BX9 ESC-BX30SC Automatische Kabelschneide- und Abisoliermaschine ESC-BX120 Automatische Schneid- und Abisoliermaschine ESC-BX35R Multifunktions-Rotationskabel-Kabelstreifenmaschine ESC-BX120S Schneid- und Abisoliermaschine für mehradrige Kabel ESC-BX60 Automatische Kabelschneide- und Abisoliermaschine ESC-BX300 Automatische Kabelschneide- und Abisoliermaschine ESC-BX16 Drahtschneide-Abisoliermaschine ESC-BX20SF Flachdrahtschneide- und Abisoliermaschine TM-200SC Automatische Strip- und Weather-Pack-Anschluss-Crimpmaschine TM-20SCM Automatische Abisolier- und Crimpmaschine für mehradrige Kabel TM-80SCS Servo-Abisolier- und Crimpmaschine TM-30SC Abisolier- und Crimpmaschine TM-15SCE Elektrische Abisolier- und Crimpmaschine TM-20SCS Servo-Abisolier- und Crimpmaschine TM-15SC Abisolier- und Crimpmaschine

TM-200SC Automatische Strip- und Weather-Pack-Anschluss-Crimpmaschine TM-20SCM Automatische Abisolier- und Crimpmaschine für mehradrige Kabel TM-80SCS Servo-Abisolier- und Crimpmaschine TM-30SC Abisolier- und Crimpmaschine TM-15SCE Elektrische Abisolier- und Crimpmaschine TM-20SCS Servo-Abisolier- und Crimpmaschine TM-15SC Abisolier- und Crimpmaschine ACC-101 Automatische Einkopf-Anschluss-Crimpmaschine ACC-102A Vollautomatische Terminal-Crimpmaschine (beide Enden) ACC-102B Automatische Doppelklemmen-Crimpmaschine ACC-105 Vollautomatische End-Tauch-Zinnmaschine mit einem Kopf ACC-106 Vollautomatische 5-Draht-Einzelkopf-End-Tauch-Zinnmaschine ACC-202UP Vollautomatischer Schnitt, Streifen, Crimp, Einsatz und Wärme-Wärme-Rinkrohrmaschine ACC-308B AutomaticTinning Machine Lötmaschine für beide Seiten ACC-208 Vollautomatische Crimpmaschine (beidseitig) ACC-508 Vollautomatische Verdrill-, Löt- und Crimpmaschine ACC-608 Vollautomatische Abisolier- und Crimpmaschine für Flachkabel

ACC-101 Automatische Einkopf-Anschluss-Crimpmaschine ACC-102A Vollautomatische Terminal-Crimpmaschine (beide Enden) ACC-102B Automatische Doppelklemmen-Crimpmaschine ACC-105 Vollautomatische End-Tauch-Zinnmaschine mit einem Kopf ACC-106 Vollautomatische 5-Draht-Einzelkopf-End-Tauch-Zinnmaschine ACC-202UP Vollautomatischer Schnitt, Streifen, Crimp, Einsatz und Wärme-Wärme-Rinkrohrmaschine ACC-308B AutomaticTinning Machine Lötmaschine für beide Seiten ACC-208 Vollautomatische Crimpmaschine (beidseitig) ACC-508 Vollautomatische Verdrill-, Löt- und Crimpmaschine ACC-608 Vollautomatische Abisolier- und Crimpmaschine für Flachkabel HSM-60 Wärmeschrumpfschlauch-Verarbeitungsmaschine HSM-70 Wärmeschrumpfschlauch-Verarbeitungsmaschine HDM-80B Wärmeschrumpfschlauch-Verarbeitungsmaschine HSM-90 Wärmeschrumpfschlauch-Verarbeitungsmaschine HSM-25M Wärmeschrumpfschlauch-Verarbeitungsmaschine HSM-120 Wärmeschrumpfschlauch-Heizmaschine HSM-160 Wärmeschrumpfschlauch-Verarbeitungsmaschine HDM-80A Wärmeschrumpfschlauch-Heizmaschine HSM-260E Geschlossene Schrumpfschlauch-Verarbeitungsmaschine HSM-260O Offene Schrumpfschlauch-Verarbeitungsmaschine HSM-20 Intelligente Schrumpfschlauch-Verarbeitungsmaschine

HSM-60 Wärmeschrumpfschlauch-Verarbeitungsmaschine HSM-70 Wärmeschrumpfschlauch-Verarbeitungsmaschine HDM-80B Wärmeschrumpfschlauch-Verarbeitungsmaschine HSM-90 Wärmeschrumpfschlauch-Verarbeitungsmaschine HSM-25M Wärmeschrumpfschlauch-Verarbeitungsmaschine HSM-120 Wärmeschrumpfschlauch-Heizmaschine HSM-160 Wärmeschrumpfschlauch-Verarbeitungsmaschine HDM-80A Wärmeschrumpfschlauch-Heizmaschine HSM-260E Geschlossene Schrumpfschlauch-Verarbeitungsmaschine HSM-260O Offene Schrumpfschlauch-Verarbeitungsmaschine HSM-20 Intelligente Schrumpfschlauch-Verarbeitungsmaschine CS-9070 Schneidemaschine für Hochspannungskabelschirme FS-9053 Kabelschirm-Faltmaschine ACS-9100 Kabelschirmbearbeitungsmaschine ACS-9200 Automatisches Kabelschirmbearbeitungssystem ACS-9300 Hochspannungskabelverarbeitungsmaschine für die Automobilindustrie ACS-9500 Hochspannungskabelverarbeitungsmaschine FC-9312 Aluminiumfolien-Schneidemaschine CS-9120 Kabelabisoliermaschine

CS-9070 Schneidemaschine für Hochspannungskabelschirme FS-9053 Kabelschirm-Faltmaschine ACS-9100 Kabelschirmbearbeitungsmaschine ACS-9200 Automatisches Kabelschirmbearbeitungssystem ACS-9300 Hochspannungskabelverarbeitungsmaschine für die Automobilindustrie ACS-9500 Hochspannungskabelverarbeitungsmaschine FC-9312 Aluminiumfolien-Schneidemaschine CS-9120 Kabelabisoliermaschine STB-10 Automatische Bandbündelungsmaschine STB-50 Desktop-Bündelmaschine STB-60 Klebebandbündelmaschine STB-55 Desktop-Bandbündelmaschine Automatische Bandschneidemaschine STC-50 STP-B Hand-Tape-Maschine STP-F Handgehaltene Bandwickelmaschine mit Lithiumbatterie STP-C Automatische Bandagiermaschine STP-D Automatische Bandwickelmaschine STP-AS Automatische Bandbündelmaschine

STB-10 Automatische Bandbündelungsmaschine STB-50 Desktop-Bündelmaschine STB-60 Klebebandbündelmaschine STB-55 Desktop-Bandbündelmaschine Automatische Bandschneidemaschine STC-50 STP-B Hand-Tape-Maschine STP-F Handgehaltene Bandwickelmaschine mit Lithiumbatterie STP-C Automatische Bandagiermaschine STP-D Automatische Bandwickelmaschine STP-AS Automatische Bandbündelmaschine CMCW-200T Automatische Drahtwickelmaschine mit Zählerfunktion Automatische Zählzähler-Aufwickel- und Bündelmaschine für den Desktop CMCW-300F Bodenautomatische Drahtwickelmaschine mit Zählerfunktion Bodenstehender Meter, der Kabeldrahtwickel- und Bündelungsmaschine zählt WT-645S Automatische Drahtwickel- und Bindemaschine mit Sortierfunktion Automatische Drahtwickelmaschine mit Sortierfunktion Automatische Drahtwickel- und Bindemaschine

CMCW-200T Automatische Drahtwickelmaschine mit Zählerfunktion Automatische Zählzähler-Aufwickel- und Bündelmaschine für den Desktop CMCW-300F Bodenautomatische Drahtwickelmaschine mit Zählerfunktion Bodenstehender Meter, der Kabeldrahtwickel- und Bündelungsmaschine zählt WT-645S Automatische Drahtwickel- und Bindemaschine mit Sortierfunktion Automatische Drahtwickelmaschine mit Sortierfunktion Automatische Drahtwickel- und Bindemaschine PF-08 Automatischer Drahtvorschub PF-30 Automatische Zuführungsmaschine PF-60 Automatische Zuführungsmaschine PF-150 Automatische Drahtvorschubmaschine CC 380 Kabelwickelmaschine CC 680 Automatische Kabelwickelmaschine CC 380D Kabelspulenmaschine PF-120 Große automatische Drahtvorschubmaschine PF-90 Automatischer Drahtvorschub Automatischer Voreinzug PF-100 PF-04 Automatischer Drahtvorschub PF-06 Automatischer Drahtvorschub PF-05 Automatischer Drahtvorschub

PF-08 Automatischer Drahtvorschub PF-30 Automatische Zuführungsmaschine PF-60 Automatische Zuführungsmaschine PF-150 Automatische Drahtvorschubmaschine CC 380 Kabelwickelmaschine CC 680 Automatische Kabelwickelmaschine CC 380D Kabelspulenmaschine PF-120 Große automatische Drahtvorschubmaschine PF-90 Automatischer Drahtvorschub Automatischer Voreinzug PF-100 PF-04 Automatischer Drahtvorschub PF-06 Automatischer Drahtvorschub PF-05 Automatischer Drahtvorschub